содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..

УЗЛЫ ГИДРАВЛИЧЕСКОЙ ПЕРЕДАЧИ ТЕПЛОВОЗА ТГМ1

Главный вал гидропередачи тепловоза ТГМ1 - часть 1

Вал насосных колес в сборе с

гидротрансформатором и гидромуфтами является основной рабочей частью

гидропередачи и называется главным валом (рис. 44).

В а л 30 насосных колес изготовляют из стали 40ХН (ГОСТ 4543—71),

термически обработанной до твердости НВ = 286—248 (диаметр отпечатка

3,6—3,85 мм). В средней части вал имеет фланец, к которому десятью

специальными болтами с гайками М12 (ГОСТ 5919—62) крепят насосное колесо

19 первой гидромуфты. Болты запрессовывают в отверстия во фланце и

насосном колесе после их совместной развертки по посадке Пр13. Гайки

после затяжки стопорят шплинтами; концы шплинтов разводят и отгибают на

грани гаек.

Головки болтов и торцы гаек после их затяжки должны

плотно прилегать к опорным поверхностям. Поскольку насосное колесо

выполнено из более мягкого металла, чем гайки, для защиты его от

повреждения при затяжке гаек предусмотрена постановка прокладки из стали

СтЗ (ГОСТ 380—71) толщиной 1,5 мм.

Насосные колеса гидромуфт отливают из алюминиевого сплава АЛ-9

(ГОСТ 2685—63). Лопатки насосного колеса соединены тором с восемью

приливами, предназначенными для выборки металла при балансировке.

Насосное колесо 9 второй гидромуфты крепят к ступице 8 точно так же, как

и насосное колесо первой гидромуфты к фланцу вала. Ступицу 8 насаживают

на вал до упора своим внутренним пояском в заплечик вала с натягом

0,015—0,025 мм на двух плотно пригнанных призматических шпонках. Для

предотвращения сдвига в обратном направлении в качестве упора на вал

навертывают круглую гайку 53, которую контрят стопорной шайбой. Два

внутренних уса шайбы входят в прорези вала, а наружный ус отгибают в

прорезь гайки после ее затяжки.

Для возможности снятия насосного колеса с вала при разборке на фланце

ступицы 8 предусмотрены два резьбовых отверстия М14.

В гидропередачах тепловозов ТГМ1, изготовленных до декабря 1963 г.,

крепление насосных колес осуществлялось болтами со свободной посадкой их

в отверстиях насосного колеса и постановкой четырех штифтов диаметром 13 мм по посадке Пр13. Белты ввертывали в резьбовые отверстия во фланцах и после затяжки их стопорили проволокой, пропущенной через отверстия в головках болтов. Как показал опыт эксплуатации, такое крепление насосных колес не обеспечивало необходимой прочности соединения. При ремонте гидропередач наблюдались случаи ослабления соединений; отверстия в насосных колесах при этом разбивались болтами и штифтами, что делало колеса непригодными для дальнейшего использования. В связи с этим такое крепление болтами со свободной посадкой в отверстиях насосного колеса и постановкой четырех штифтов было заменено креплением болтами с прессовой их посадкой.

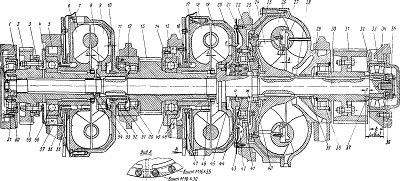

Рис. 44. Главный вал:

1, 5, 12, 15, 33 —-корпуса подшипников; 2 — шестерня второй гидромуфты;

3— шестерня привода регулятора; 4, 14 — крышки; 6, 18 — турбинные колеса

гидромуфт; 7, 47 — кожуха гидромуфт; 8 — ступица насосного колеса; 9, 19

—насосные колеса гидромуфт; 10, 20 — корпуса гидромуфт; 11 — кольцо; 13

— шестерня; 16, 56 — диски с лабиринтовыми выступами; 17, 55 — кольца

лабиринтовые; 21 — диск с лабиринтовыми выступами; 22, 39, 44, 45, 46,

48, 52, 54, 57 — втулки лабиринтовые; 23 — диск турбинного колеса; 24

—насосное колесо гидротрансформатора; 25 — корпус гидротрансформатора;

26 — турбинное колесо гидротрансформатора; 27 — кольцо; 28 — втулка; 29

—

направляющий аппарат; 30 — вал; 31 — шестерня; 32 — втулка; 34, 38, 40,

41, 49, 50, 51, 58, 60, 61 — подшипники; 35 — винт специальный; 36, 53 —

гайки круглые; 37 —

кольцо регулировочное; 42— кольцо; 43 — щиток; 59 — ступица шестерни; а,

б, в, г, д — осевые зазоры

Насосное колесо 24 гидротрансформатора напрессовано на вал с

гарантированным натягом в пределах 0,015—0,025 мм на двух призматических

шпонках до упора во внутреннее кольцо подшипника 41, которое в свою

очередь упирается в заплечик вала. Насосное колесо изготовляют из чугуна

марки Сч 21-40 (ГОСТ 1412—72). При изготовлении особое внимание обращают

на то, чтобы обеспечить заданный профиль и разворот лопаток колес, а

также чистоту поверхностей проточной части. На торце ступицы колеса

имеется шесть резьбовых отверстий М12, используемых при снятии колеса с

вала.

Между насосным колесом 24 и ступицей шестерни 31, от которой приводится

масляный насос, на вал насажена распорная втулка 28. Со стороны

насосного колеса втулка имеет утолщение, форма которого как бы

продолжает ступицу колеса, что придает определенное направление течению

рабочей жидкости при наполнении гидротрансформатора. Втулку насаживают

на вал по тугой посадке. Для удобства снятия ее при разборке на торце,

прилегающем к насосному колесу, имеются три прорези для лапок съемника.

Шестерня 31 напрессована (натяг 0,015—0,35 мм) на вал до упора во втулку

28 с постановкой одной призматической шпонки. Ступица шестерни

изготовлена из стали 45 (ГОСТ 1050—60), венец шестерни — из стали 18ХГТ

(ГОСТ 4543—71). Венец насаживают на фланец ступицы по напряженной

посадке и скрепляют десятью болтами М16. Болты запрессовывают в

предварительно развернутые отверстия по посадке Пр13 и затягивают

корончатыми гайками. От самоотвинчивания гайки стопорят шплинтами.

Для облегчения демонтажа шестерни с вала на ступице нарезают резьбу М105

х 2. Ранее для этой цели на торце ступицы было шесть резьбовых отверстий

М10 X 15.

Вал 30 с насосными колесами гидротрансформатора и гидромуфт свободно

вращается в подшипниках 34, 38, 40 и 61.

Передний подшипник 34 фиксирует положение

вала и при работе воспринимает осевые усилия, возникающие от давления

жидкости на насосные колеса и от повышающей пары шестерен вследствие

косозубого зацепления. Подшипник 34 в сборе с корпусом 33 и

запрессованной во внутреннее кольцо втулкой 32 напрессовывают на вал с

натягом 0,01—0,027 мм на призматической шпонке до упора в регулировочное

кольцо 37. Подшипник закрепляют круглой гайкой М48 X 3 с левой резьбой и

специальным винтом 35 с резьбой М24т03 (ГОСТ 4608—65). Винт ввертывают в

резьбовое отверстие М24А03 на торце вала до упора в гайку и скрепляют с

ней двумя болтами М12. Болты в свою очередь от самоотвинчивания контрят

пружинными шайбами и проволокой, пропущенной через отверстия в головках-

болтов. Круглую гайку 36 и винт 35 изготовляют из стали 40Х (ГОСТ

4543—71) и закаливают до твердости НВ = 286—248 (диаметр отпечатка

3,6—3,85 мм). Корпус подшипника своим фланцем упирается в корпус

гидропередачи и скрепляют с ним вместе с крышкой 18 (см. рис. 42)

двенадцатью болтами М12 х 35. При этом крышка своим буртом упирается в

кольцо подшипника и фиксирует его от осевого смещения. Регулировочное

кольцо 37 (см. рис. 44) изготовляют из стали 45 (ГОСТ 1050—60) и

закаливают по твердости 40—50 по Роквеллу. Толщину кольца подбирают из

условия обеспечения среднего положения вала насосных колес. При среднем

положении вала зазоры между насосными колесами и элементами

гид-роаппаратов а, б, в, г и д должны быть в пределах 2,5—3,5 мм. Для

прохода масла на смазку подшипника в корпусе имеется отверстие и

канавка, а в крышке 18 (см. рис. 42) — прорезь.

Правильность установки корпуса подшипника и крышки обеспечивается

соответствующим расположением отверстий для крепления.

Для плотности соединений между фланцем корпуса подшипника и корпусом

гидропередачи, а также крышкой 18 и корпусом подшипника ставят картонные

прокладки, пропитанные бакелитовым лаком. Толщину прокладки между

крышкой и корпусом подшипника выбирают с таким расчетом, чтобы крышка

центрирующим буртом упиралась (без зазора) в кольцо подшипника, а

прокладка обеспечивала герметичность соединения.

Для обеспечения более надежной работы подшипникового узла с октября 1969

г. фиксацию положения вала производят, как показано на рис. 45. Вместе

роликового двухрядного сферического подшипника 34 (см. рис. 44)

устанавливают два шариковых радиально-упорных подшипника 5 и 6.

Подшипники напрессовывают на вал по напряженной подшипниковой посадке до

упора в регулировочное кольцо 3, напрессованное непосредственно на вал

до упора в торец ступицы. Смазка подшипников осуществляется через

отверстие в корпусе гидропередачи, в которое ввертывают штуцер

маслопровода, а также через сверление в корпусе подшипника и прорезь

бурта крышки подшипникового узла. Крепление подшипников производят так

же, как описано выше.

Направляющий аппарат 29 является неподвижной рабочей частью

гидротрансформатора. Изготовлен он из чугуна марки Сч 18-36 (ГОСТ

1412—70). На внутренней сферической части по кругу расположены лопатки,

имеющие соответствующий изгиб и связанные тором с кольцевыми

уплотнительными выступами. В торе аппарата просверлены два калиброванных

отверстия, соединенных трубками с наружной частью для выхода рабочей

жидкости из круга циркуляции и слива ее в корпус на охлаждение. В нижней

части аппарата имеется прилив с отверстием для слива рабочей жидкости из

гидротрансформатора. Цилиндрическая часть аппарата — хвостовик —

является опорой для установки и крепления главного вала. В нижней части

хвостовика имеется канал е, соединенный с конусообразной полостью для

прохода рабочей жидкости на наполнение гидротрансформатора.

Между вращающимся валом и направляющим аппаратом установлено

лабиринтовое уплотнение. Втулка 39 с лабиринтовым уплотнением

запрессована в отверстие направляющего аппарата и застопорена двумя

винтами М4Х 10.

Направляющий аппарат скреплен с корпусом 25 гидротрансформатора

двадцатью тремя болтами М14 X 85. Болты контрят стопорными шайбами.

Корпус гидротрансформатора снаружи имеет цилиндрическую опорную

часть для соединения со средней частью корпуса гидропередачи, а внутри —

расточку для наружного кольца подшипника 41. Кольцо укрепляют, в корпусе

при помощи диска 21 и кольца 42, которые соединяют между собой через

отверстия в корпусе восемью винтами М10 X 50 (ГОСТ 17475—72).

Для обеспечения соосности посадочных мест корпуса гидротрансформатора и

направляющего аппарата корпус 25 имеет центрирующий поясок, а

направляющий аппарат 29 — цилиндрическую проточку. Направляющий аппарат

и корпус в совокупности с лабиринтовыми уплотнениями образуют внутреннюю

полость, в которой размещены насосное 24 и турбинное 26 колеса

гидротрансформатора.

К торцу цилиндрической части корпуса

гидротрансформатора двенадцатью болтами М8 X 20 с зазором 4 мм (через

втулки) крепят щиток 43, предназначенный для уменьшения ценообразования

рабочей жидкости, протекающей через лабиринтовые уплотнения из

внутренней полости гидротрансформатора. Пройдя через лабиринтовые

уплотнения, рабочая жидкость, имеющая соответствующие давление и

скорость, проходит через четыре выфрезированных (в радиальном

направлении) углубления в нижней части диска 21 и отверстия,

параллельные оси вала, в корпусе 25 и частично через подшипник 41 и

далее между вращающимся корпусом 20 гидромуфты и кольцом 42 и попадает в

полость к, образованную щитком 43 и корпусом гидротрансформатора. В этой

полосги жидкость теряет давление и скорость и через зазор сливается в

нижнюю чааь корпуса гидропередачи.

Для предотвращения утечки жидкости из круга циркуляции перед входом се

на лопатки турбинного колеса предусмотрено лабиринтовое уплотнение,

которое образовано тором насосного колеса, кольцевым выступом тора

направляющего аппарата и кольцом 27. Радиальный зазор между

поверхностями, образующими лабиринт, выполняется в пределах 0,4—0,6 мм.

Кольцо 27 центрируется наружным диаметром по кольцевой проточке

турбинного колеса и крепят к нему восемью болтами М10 X 25. Болты

контрят одновременно пружинными шайбами и проволокой, пропущенной через

отверстия в головках болтов. В гидропередачах первого выпуска кольцо

крепили винтами с пружинными шайбами.

Момент, развиваемый турбинным колесом, передается на промежуточный вал и

далее на оси тепловоза через диск 23, корпус 20 гидромуфты, турбинное

колесо 18 и шестерню 13, находящуюся в постоянном зацеплении с зубчатым

колесом промежуточного вала.

Рис. 45. Подшипниковый узел:

1 — вал насосных колес гидроаппаратов; 2 — шестерня; 3 — кольцо

регулировочное; 4 — корпус подшипников; 5, 6 — подшипники; 7 —гайка

круглая; 8 — винт специальный

Турбинное колесо 26 цилиндрическим пояском

входит в кольцевую проточку диска 23 и скрепляют с ним восемнадцатью

винтами М12 X 30 с пружинными шайбами с постановкой четырех штифтов

диаметром 13 мм по посадке Пр13.

Диск 23 турбинного колеса скрепляют с корпусом 20 гидромуфты двенадцатью

винтами М14 X 50 с цилиндрической головкой и шестигранным углублением

«под ключ». Винты проходят через втулки, которые запрессованы в

совместно развернутые отверстия корпуса и диска и воспринимают основное

усилие при передаче момента турбинным колесом. Втулки запрессовывают по

тугой посадке Т2я. От возможного проворачивания каждой втулки при

затяжке винтов гарантирует штифт диаметром 3 мм, запрессованный в

отверстие во втулке и входящий в прорезь отверстия в корпусе. Корпус

гидромуфты упирается в торец внутреннего кольца подшипника 41,

напрессованного на хвостовик диска турбинного колеса, и прижимает его к

заплечику диска. Соосность скрепляемых деталей обеспечивается посадочным

пояском диска по внутреннему отверстию корпуса гидромуфты.

В корпус гидромуфты и диск турбинного колеса запрессованы лабиринтовые

втулки 44 и 45, препятствующие утечке жидкости из гидромуфты и

предотвращающие попадание ее из одного аппарата в другой. Жидкость,

протекающая через лабиринтовое уплотнение между втулкой 45 и валом,

попадает в полость и, оттуда проходит по каналам, профрезерованным во

фланце корпуса гидромуфты между отверстиями под втулки и далее через

подшипник 41 и зазор между корпусом гидромуфты и маслоотбойным кольцом

сливается в нижний корпус гидропередачи.

Та часть жидкости, которая протекает и через лабиринтовое уплотнение

между втулкой 44 и валом, попадает в полость ж, где в результате

увеличения объема вторично гасится ее скорость и по радиальным

отверстиям через выфрезерованные углубления в нижней части диска и

отверстиям в корпусе гидротрансформатора сливается в корпус

гидропередачи. Таким же образом сливается жидкость, протекающая через

лабиринтовое уплотнение 22 при работе на гидротрансформаторе.

Корпус 20 первой гидромуфты скреплен с

турбинным колесом 18 двадцатью четырьмя винтами М16 X 35 и М16 X 30

(ГОСТ 1491—72) с постановкой четырех штифтов диаметром 13 мм.

Укороченные винты (3 шт.) ставят против сверлений в корпусе для слива

жидкости при опорожнении (см. вид А на рис. 44). Винты контрят

пружинными шайбами, штифты после постановки раскернивают. Соосность

посадки обеспечивается центрирующим пояском турбинного колеса по

внутреннему диаметру корпуса гидромуфты.

В корпусе гидромуфты имеются два калиброванных отверстия диаметром

2 мм для постоянного слива жидкости из гидромуфты на охлаждение (на рис.

44 не показаны).

содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..