содержание .. 1 2 3 4 5 6 7 8 9

Комбинированная автосцепка вагонов 81-740.1, 81-741.1 «Русич»

Назначение и составные части

Автосцепки вагонов комбинированные предназначены для механического сцепления вагонов между собой, передачи тяговых и тормозных усилий, а также межвагонного соединения поездных проводов цепей управления и воздухопроводов.

Обе автосцепки вагонов 81-741.1 и задняя автосцепка вагона 81-740.1 по конструкции аналогичны. Передняя автосцепка вагона 81-740.1 отличается от остальных автосцепок большей длиной поглощающего аппарата.

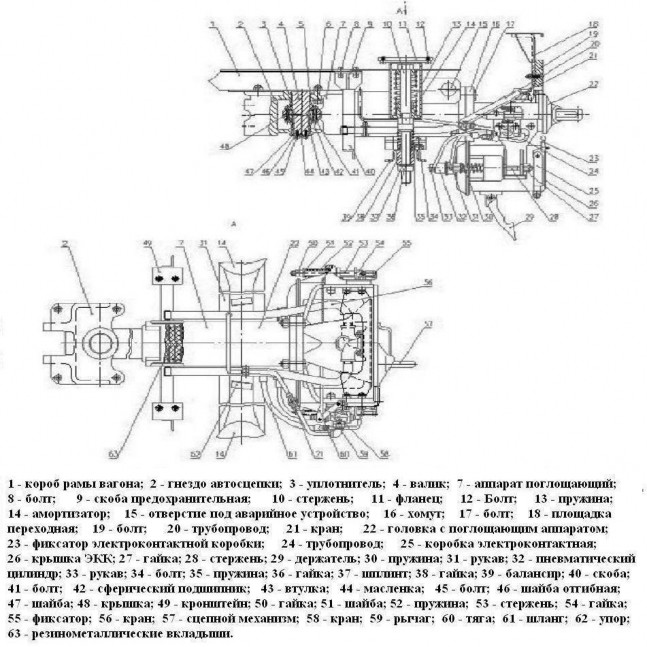

В комплект автосцепки входят: головка 22 с аппаратом поглощающим 7; коробка электроконтактная 25; привод включения электроконтактных коробок с пневмоцилиндром 32; детали установки и подвески автосцепки; соединения воздушных магистралей (пневматика автосцепки).

Соединение головки и поглощающего Соединение головки и поглощающего аппарата передней автосцепки аппарата задней автосцепки вагона 81-740

вагона 81-740 и обеих автосцепок вагона 81-741

Соединение хвостовика поглощающего Соединение хвостовика поглощающего аппарата с гнездом передней автосцепки аппарата с гнездом задней автосцепки

вагона 81-740 вагона 81-740 и обеих автосцепок вагона 81-741

Для перехода из вагона в вагон через торцевые двери на автосцепках предусмотрены переходные площадки 18, а для входа в вагон через указанные двери с дорожного полотна через торцевые двери оборудованы подножки. Для эвакуации (транспортировки) вагонов в случае неисправности автосцепки к стаканам амортизаторов подвески приварены кронштейны, обеспечивающие шарнирное подсоединение специального тягово- сцепного транспортировочного устройства.

Устройство и работа составных частей автосцепки вагонов 81-740.1, 81-741.1 «Русич»

Головка автосцепки

Головка автосцепки представляет собой литой стальной корпус, выполненный в виде полой прямоугольной коробки, которая спереди заканчивается буферным фланцем.

На буферном фланце расположены выступающий конус и такого же профиля конусообразная впадина с проемами для деталей замка. Кроме того на буферном фланце имеются два отверстия диаметром 60 мм для клапанов воздухопроводов, расположенные одно под другим в середине по вертикальной оси буферного фланца.

Сзади коробка корпуса передней автосцепки вагона 81-740 расточена под цилиндрическую поверхность для установки стяжных полуколец, соединяющих головку с поглощающим аппаратом. Такая же проточка имеется и у передней части поглощающего аппарата. Оба эти фланца соединяются между собой стяжным хомутом (полукольцами).

Коробки корпусов задней автосцепки вагона 81-740 и обеих автосцепок вагона 81-741 имеют сзади соединительные фланцы. Такие соединительные фланцы имеют и передние части поглощающих аппаратов этих автосцепок. Фланцы соединяются стяжными болтами.

При затяжке болтов стяжного хомута передней автосцепки вагона 81-740 натяжные и соединительных болтов фланцев задней автосцепки вагона 81-740 и обеих автосцепок вагона 81-741 создается жесткое соединение головки с поглощающим аппаратом автосцепки.

При сцеплении вагонов выступы головок заходят во впадины встречных головок, чем и осуществляется жесткое фиксирование одной головки относительно другой.

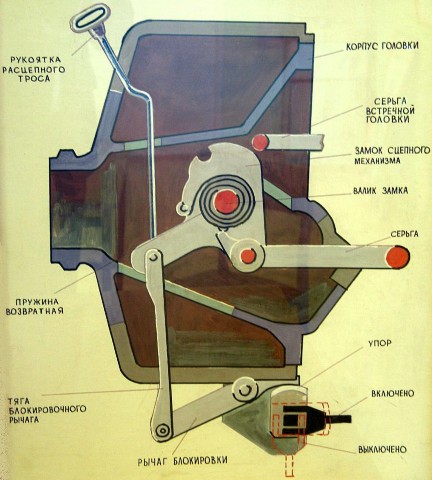

Головка автосцепки со сцепным механизмом

Сцепной механизм

Механизм сцепления состоит из следующих элементов: замок; серьга; валик ; возвратная пружина; расцепной трос с рукояткой

Замок представляет собой равноплечий рычаг дискообразной формы. К плечу рычага, где расположено отверстие, присоединяют серьгу. В плече имеется вырез, в который заходит серьга другой автосцепки при сцеплении вагонов. Центральная часть диска отлита в виде втулки. Вокруг втулки расположена канавка, в которой просверлены отверстия. Перпендикулярно линии расположения отверстий под валики на замке отлит специальный отросток к которому присоединяют расцепной трос с рукояткой и тягу блокировочного рычага электроконтактной коробки.

Серьга имеет П-образную форму и заканчивается двумя проушинами , охватывающими диск замка и соединенными с ним с помощью валика. Нижняя проушина имеет отросток для упора в выступ замка с целью ограничения его поворота и фиксации самой серьги в корпусе головки автосцепки. С противоположной стороны серьга заканчивается цапфой , которая при сцеплении заходит в вырез замка другой автосцепки.

Возвратная пружина обеспечивает поворот сцепного механизма в исходное положение после сцепления или расцепления головок автосцепок.

Расцепной трос с рукояткой служит для расцепления автосцепок. Перед установкой на автосцепку тросик испытывают на растяжение усилием 200 кГ, а затем на его рукоятку наносится клеймо. Без этого клейма эксплуатация расцепного тросика запрещена.

Работа сцепного механизма вагонов 81-740.1, 81-741.1 «Русич»

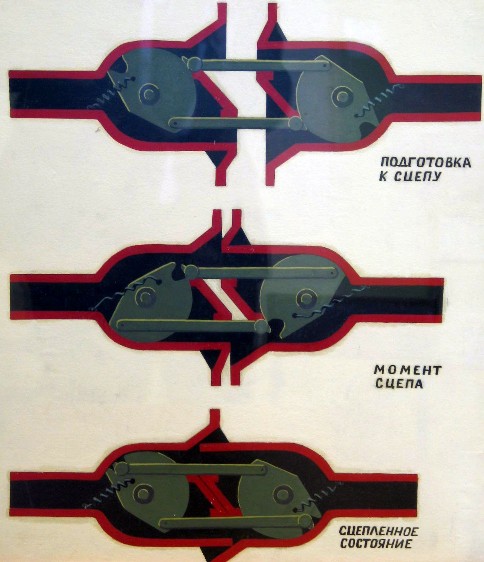

При сближении головок выступающие серьги скользят по поверхности конусных впадин встречных головок и, упираясь в боковые поверхности встречных замков , поворачивают одновременно каждая свой замок вокруг валика . Поворот происходит до тех пор, пока

цапфы серег не войдут в вырезы замков встречных головок, что сопровождается характерным щелчком. После этого возвратные пружины возвратят замки в исходное положение и произойдет сцепление.

Механическое расцепление осуществляют после выключения пневмопривода с помощью троса одной из головок. Трос, соединенный с отростком замка, заставляет его поворачиваться. При этом серьга поворачивающегося замка заставит повернуться замок второй головки. Когда цапфы серег выйдут из зацепления со встречными головками, можно разводить вагоны.

Работа сцепного механизма

При натянутом положении двух автосцепок проворот замков для расцепа при помощи рукояток от расцепных тросиков невозможен. В этом случае необходимо принять меры к сближению расцепляющихся вагонов, а уже после этого использовать рукоятки расцепных тросиков.

Признаки правильного сцепления:

-

между ударными плоскостями двух головок автосцепок должен быть средний зазор не более 5 мм. При расхождении осевой линии головок возможно изменение этого зазора, но не свыше 1 мм (с одной стороны 4 мм, а с другой 6 мм);

-

между тягой и рычагом блокировки должен быть острый угол - 60º. Если этот угол будет свыше 90º, то это означает, что цапфы серег не вошли в зацепление с захватами встречных замков и замки не развернулись обратно в исходное положение;

-

короткое плечо рычага блокировки и сектор блокировки на наконечнике крана управления пневмоприводом ЭКК должны располагаться друг против друга. Это означает, что кран управления пневмоприводом в положении "Включено", штепсельные разъемы находятся в выдвинутом положении. При попытке расцепа (или сцепления) двух автосцепок, сегмент рычага упрется в сектор блокировки, не давая сцепить (или расцепить) автосцепки;

-

при формировании состава пневмоприводы электроконтактных коробок на обеих автосцепках должны быть включены.

Расцепить или сцепить автосцепки можно только тогда, когда краны управления пневмоприводами обеих автосцепок находядся в положении "Выключено". Рукоятка от расцепного тросика должна быть надежно закреплена на головке хомутом. В случае маневровых передвижений не закрепленная на головке рукоятка от расцепного тросика может зацепиться за выступающие части оборудования и, если электрическая частьдвух вагонов не соединялась, может произойти саморасцеп.

Узел подвешивания автосцепки вагонов 81-740.1, 81-741.1 «Русич»

Автосцепка располагается под кузовом вагона между двумя хребтовыми балками рамы кузова. Своей хвостовой частью автосцепка соединяется с гнездом. Головная часть автосцепки опирается в свободном состоянии на специальную подвеску, исключающую падение автосцепки на путь.

При сцеплении вагонов головки автосцепок приподнимаются вверх, отрываясь от своих подвесок. В сцепленном состоянии, в состоянии покоя, автосцепки на подвески не опираются, то есть висят только на своих гнездах. Однако в динамике движения при возникновении продольной раскачки вагонов головные части автосцепок будут взаимодействовать со своими подвесками.

Соединение хвостовика поглощающего аппарата с гнездом автосцепки

Автосцепка в свободном состоянии опирается на подвеску, состоящую из опорной балки - балансира, двух подвесных штырей и пружин. Опорная балка, на которой находится автосцепка (а при прохождении кривых и перемещается по ней), штампована из листовой стали, имеет омегообразное сечение. В средней части балансир имеет выемку (лоток) длиной

230 мм и глубиной 5 мм для центрирования автосцепки и предотвращения сдвига ее в крайнее положение при прохождении вагоном кривых малых радиусов.

Опорная балка подвески автосцепки Виниловый скользун опоры (балансир) поглощающего аппарата

Установка автосцепки на вагоне производится с помощью специальных подвесок. Каждая подвеска состоит из двух амортизаторов, в которые входят стержень, две пружины, балансир и гайки. Верхняя часть амортизатора крепится болтами к раме вагона. Автосцепка скользуном опирается на балансир.

В случае обрыва одного или двух штырей подвески свободная автосцепка концевого вагона опустится на предохранительную П-образную скобу, выполненную из уголка с размерами 50х50х5 мм. Скобу укрепляют на раме кузова четырьмя болтами. Для ограничения поворота свободной автосцепки и предотвращения удара о предохранительную скобу к балансиру приваривают упоры.

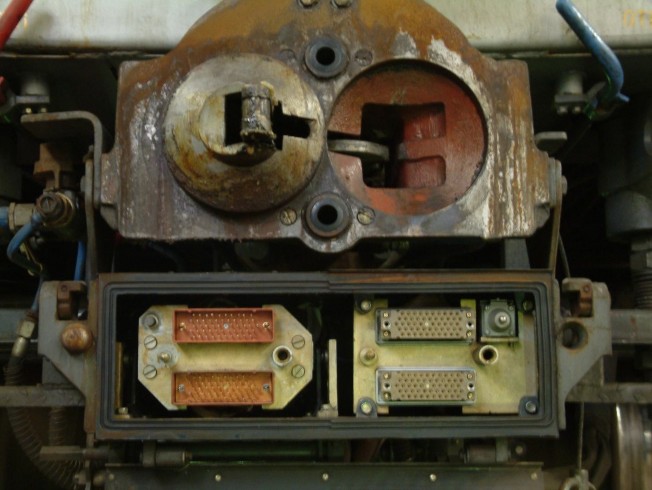

Коробка электроконтактная

Коробка электроконтактная, предназначена для межвагонного соединения поездных проводов цепей управления.

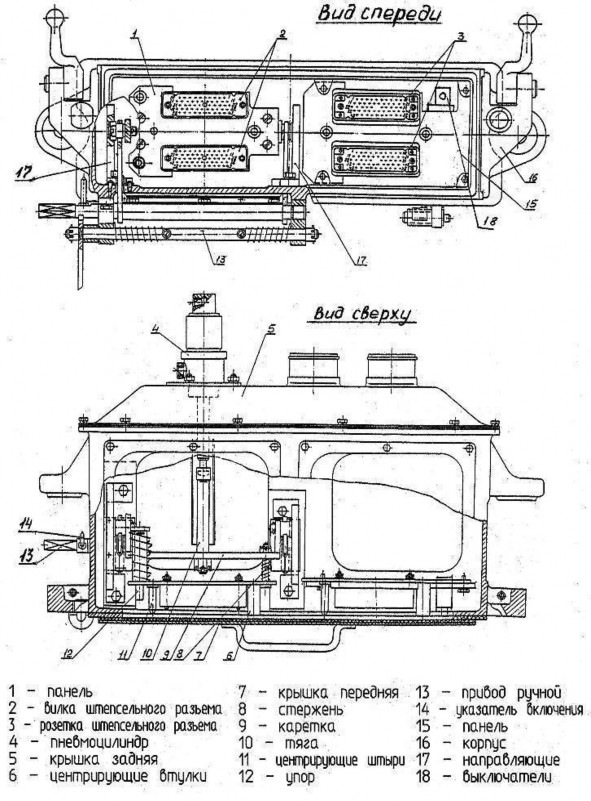

Электроконтактная коробка состоит из корпуса в котором установлена неподвижная панель с розетками штепсельного разъема. Подвижная панель на подпружиненных стержнях установлена на каретке. Каретка через тягу соединена с пневмоцилиндром, закреплѐнном на задней крышке. При включении и выключении пневмоцилиндра каретка вместе с панелью перемещается в направляющих. Для контроля включения всех ЭКК вагонов состава коробки оборудованы концевыми выключателями. В расцепленном положении передняя часть контактной коробки закрывается крышкой, а при сцеплении вагонов крышка располагается под коробкой в гнездах держателя.

Подвешивание коробки к корпусу автосцепки выполнено с помощью стержней.

Привод включения электроконтактных коробок

Штыри подвески ЭКК к корпусу автосцепки Положение «Включено»

сигмента крана пневмопривода ЭКК

Включение электроконтактных коробок осуществляется при помощи пневмоцилиндра двухстороннего действия. Питание пневмоцилиндра сжатым воздухом производится от напорной магистрали через разобщительный кран и четырѐхходовой кран управления. Переключение крана производится реверсивной рукояткой или специальным ключом, которые вставляется в шлиц на секторе блокировки. При включении ЭКК воздух подается в заднюю полость пневмоцилиндра. Вилки штепсельных разъемов одной коробки заходят в розетки штепсельных разъемов смежной коробки. При выключении коробок воздух подается в переднюю полость цилиндра. При сцеплении вагонов включаются одновременно обе смежные коробки, при этом разобщительные краны не перекрываются и пневмоцилиндры приводов ЭКК остаются под давлением воздуха, обеспечивая тем самым фиксацию штепсельных разъемов (соединителей). Для включения контактных коробок краны управления смежных автосцепок необходимо поставить в положение «включено». При этом секторами кранов управления блокируются рычаги сцепных механизмов, исключая расцепление вагонов при включенных контактных коробках. В положении кранов управления «выключено» рычаги сцепных механизмов разблокируются, обеспечивая

последующее расцепление вагонов при выключенных контактных коробках. При отсутствии в напорной магистрали воздуха расцепление (выключение) контактных коробок можно производить с помощью ручного привода. При расцеплении вагонов необходимо разъединить электроконтактные коробки путем установки крана управления в положение

«выключено», а разобщительные и концевые краны поставить в положение «закрыто». После этого снять с гнезда рукоятку троса и потянуть на себя до получения характерного щелчка, означающего, что расцепление автосцепок осуществлено.

ЗАПРЕЩАЕТСЯ производить расцепление вагонов при наличии давления в напорной и тормозной магистралях, с открытыми концевыми кранами и с выдвинутыми вилками штепсельных разъемов электроконтактных коробок.

Соединение воздушных магистралей вагонов 81-740.1, 81-741.1 «Русич»

Соединение пневмомагистралей вагонов в составе обеспечивается с помощью клапанов воздухопроводов, расположенных на переднем фланце корпуса головки автосцепки. Верхний клапан - для соединения тормозных магистралей вагонов, нижний - для соединения напорных магистралей. По конструкции оба клапана воздухопровода одинаковы и состоят из стакана, запрессованного во фланец корпуса головки, резиновой уплотнительной трубки, кольца уплотнительного и кольца резинового, которое пружиной прижимается к буртику стакана.

Клапаны воздухопроводов соединены с тормозной и напорной магистралями при помощи угольников, закрепленных на фланце корпуса головки автосцепки. При соприкосновении головок выступающие за фланец на (5 - 6) мм резиновые уплотнительные кольца устанавливаются заподлицо с фланцами под воздействием пружины. Это обеспечивает надежное соединение воздухопроводов.

Нормы ме жремо нтных пробегов

|

Вид ремонта |

Норма (тыс.км.) |

Пробег (тыс.км.) |

Откло- нение от нормы |

Приказ № 132 от 28.03.05 |

Пробег с учетом 10% (тыс.км.) |

||

|

81-740(741) «Русич» |

|||||||

|

ТО-1 |

Не более 24 час. |

|

|

Не более 24 час. |

|||

|

ТО-2 |

10±2 |

8-12 |

10% |

ТЧ |

|

7,2 – 13,2 |

|

|

ТО-3 |

30±5 |

25-35 |

10% |

ТЧ |

|

22,5 – 38,5 |

|

|

ТР-1 |

60±10 |

50-70 |

10% |

ТЧ |

|

45 – 77 |

|

|

ТР-2 |

240±20 |

220 – 260 |

10% |

ТЧ |

|

198 – 286 |

|

|

ТР-3 |

480±20 |

460 – 500 |

10% |

ТЧ |

|

414 – 550 |

|

|

СР |

960±40 |

920 – 1000 |

10% |

СПС |

|

828 – 1100 |

|

|

КР |

2880±180 |

2700 - 3060 |

10% |

СПС |

|

2430 – 3366 |

|

НОРМЫ ДОПУ СКОВ И ИЗНОСОВ МЕХАН ИЧЕСКОГО ОБОРУД О ВАНИЯ ВАГОНОВ 81 -740; 81-741.

|

Наименование нормы |

Нормы для эксплуатации |

|

1. Габаритные и регулировочные размеры

-при новых колесах -при проточенных колесах

-от вершины гребня -от поверхности гребня -новой -допустимый износ, не менее |

3600, не более

935, не менее 795 (+5; -25)

180 ± 5

125 100

10 ± 2 25 ± 3

45 - 50

45 ± 1 1,5

4 ± 1 |

|

1.9.Зазор между тормозной колодкой и поверхностью катания колеса в средней части катания , мм Наименование нормы |

Нормы для эксплуатации |

|

2. Рама тележки 2.1.Трещины в раме тележки и еѐ элементах 2.2.Расстояние от осей втулок центральной балки до оси буксового подвешивания, мм |

Не допускаются 655 ± 1 |

|

3. Колесные пары

-у неподкаченной колесной пары -наименьшее в нижней точке у колесной пары под тарой вагона -одной колесной пары -колесных пар одной тележки -колесных пар разных тележек одного вагона 3.4.Разность диаметров колес не моторных колесных пар по кругу катания, мм, не более -одной колесной пары -колесных пар одной тележки

-по площади, кв. мм -по глубине, мм Для 1-х колесных пар головных вагонов, не более 3.9. Неравномерный прокат колес, мм, не более Для 1-х колесных пар головных вагонов, не более 3.10.Толщина гребня колес, измеренная на расстоянии 18 мм от вершины гребня, мм 3.11.Разница в толщине гребней у одной колесной пары, мм, не более 3.12.Состояние сферических, резинометаллических шарниров поводковых муфт передаточного механизма

3.13.Состояние поводков передаточного механизма

3.14. Зазор между выходным валом осью колесной пары под тарой, мм: -в горизонтальной плоскости -в вертикальной плоскости 3.15.Уровень масла в редукторе |

1440 ± 3

1435 – 1443 862 – 810

2,0 8,0 8,0

2,0 10,0 133 – 126

200 1,0

0,3

5,0 3,0 0,7 0,5

33 – 25

4,0 Отслоение, выпучивание, трещинообразование резины не допускается Изгибы, трещины не допускаются

25 – 35 48 (-3) Между рисками «М» и «Н» |

|

Наименование нормы |

контрольного стекла

Нормы для эксплуатации |

|

4. Буксовое подвешивание

|

35

23 + 5 Не допускаются |

|

5. Редукторный узел

|

35 5,5 |

|

6. Центральное пневматическое подвешивание

на раме тележки |

287

5,0 Не допускается

Не допускается |

|

7. Тормозная передача 7.1.Полный ход штока тормозного цилиндра (ТЦ), мм, не менее 7.2.Рабочий ход штока ТЦ, мм 7.3.Передаточное число рычажно-тормозной передачи |

69 55 3,0 |

|

8. Кузов

обшивки кузова при открытом положении, мм 8.1.4.Зазор между резиновыми уплотнениями створок дверей, при котором срабатывает блокировка, мм, не более 8.1.5.Время закрывания и отрывания створок, сек

|

2,0 (-0,5) Полное соприкосновение 75 (-5) 25 3 – 5

125 125 |

|

9. Автосцепка

|

5,0

295 (+7; -9)

138 (+2; -7) |

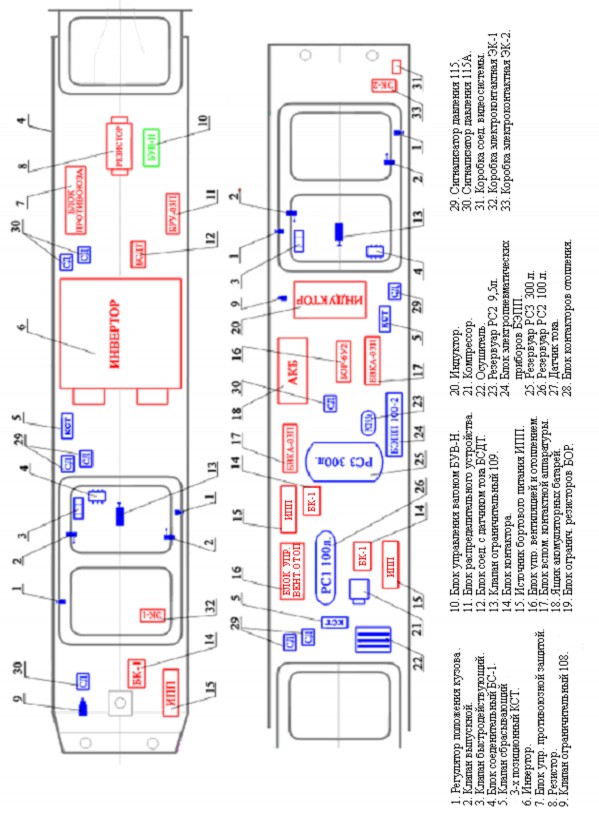

Размещение эле ктри ческого, пн евматиче ского и прочего

оборудования на вагонах

содержание .. 1 2 3 4 5 6 7 8 9