содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..

3. Форсунка дизелей типа Д49

Конструкция форсунки обеспечивает максимально возможное приближение

пружины к игле распылителя для уменьшения массы движущихся деталей.

Щелевой фильтр на входе в форсунку дает возможность защитить распылитель

от загрязнения при работе,

а также при установке и снятии трубок из-за

наружной резьбы на корпусе фильтра. Распыливающие отверстия в соплах

расположены наклонно, т. е. так же, как форсунки в крышке цилиндра.

Корпус распылителя и сопло имеют азотированные поверхности,

обеспечивающие термостойкость и износостойкость деталей. Пропускную

способность форсунки проверяют на стенде с образцовым насосом на

режимах, соответствующих номинальной мощности и минимальной частоте

вращения вала при холостом ходе дизелей.

Форсунку на дизелях устанавливают в специальную расточку крышки

цилиндра, выполненную под углом 30° к оси цилиндра, что позволяет

расположить вне закрытия крышки наружную часть форсунки и облегчить

условия ее обслуживания в эксплуатации. Форсунка (рис. 66) крепится к

крышке цилиндра двумя шпильками, гайки которых во избежание чрезмерной

деформации колпака и распылителя затягивают ключом, создавая момент

0,0785— 0,117 кН-м.

Уплотнение форсунки в крышке обеспечивается конусным соединением в

нижней части и резиновым уплотнительным кольцом 9 в верхней части. К

нижнему торцу корпуса 7 крепят колпаком 4 корпус 2 распылителя и сопло

1, торцовые поверхности которых уплотнены за счет их малой шероховатости

и высокой точности обработки. Деформация деталей ограничена

фиксированной затяжкой колпака. При этом предварительно ключом на плече

200 мм колпак навертывается на корпус до соприкосновения торцов

закрепляемых деталей, а затем колпак затягивается дополнительным

поворотом на 5—6 делений (из 48 равномерно нанесенных делений на

цилиндрической поверхности верхней части колпака) относительно отметки

на корпусе форсунки.

Для равномерного (относительно днища крышки цилиндра) расположения струй

топлива при впрыскивании из-за наклонного положения форсунки нижняя

часть сопла имеет шаровую форму со шлифованным пояском шириной 2—2,3 мм

в зонах распыливающих отверстий, которые сделаны под углом 30°

относительно центральной оси сопла. Чтобы правильно установить сопло в

форсунку, на цилиндрической поверхности сопла выполнена лыска, которая

точно определяет положение распыливающих отверстий и используется для

крепления в приспособлении при сборке форсунки.

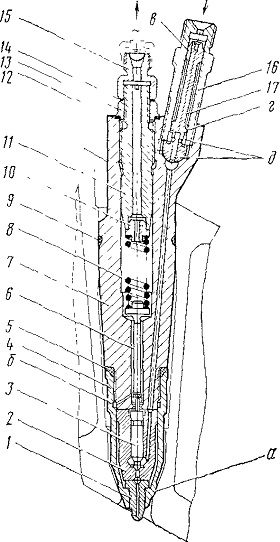

Рис. 66. Форсунка:

1 — сопло; 2 — корпус распылителя; 3 — игла; 4 — колпак; 5 — резиновое

кольцо; 6 — штанга; 7 — корпус форсунки; 8 — пружина; 9 — резиновое

уплотнительное кольцо; 10 — тарелка; 11 — регулировочный винт; 12, 14 —

прокладка; 13 — гайка; 15 — штуцер; 16 — корпус фильтра; 17 — стержень

щелевой; б — наклонное отверстие для слива топлива; в, г — пазы; д —

отверстия по уплотнительным торцам

Количество и диаметр распыливающих отверстий для дизелей с разными

цилиндровыми мощностями различны. Так, для дизелей 20ЧН 26/26

изготовляют сопла с десятью отверстиями диаметром 0,4 мм, для дизелей с

ре <= 1,09 МПа —-с девятью отверстиями диаметром 0,35 мм и для остальных

дизелей — с девятью отверстиями диаметром 0,4 мм. На наружной

цилиндрической поверхности выполнена одна проточка для отверстий 9x0,35

мм и две для 10X0,4 мм. Сопла с отверстиями 9x0,4 мм на наружной

поверхности проточек не имеют.

Эффективная площадь сечения распыливающих отверстий контролируется на

заводе пропуском топлива под давлением 1,0 МПа. Допускается разница

пропускной способности между соплами не более 10 % и между отдельными

отверстиями не более 10 %. В эксплуатации допускается износ

распыливающих отверстий не более 0,02 мм и увеличение суммарной

эффективной площади сечения не более 10 %. Опыт эксплуатации показывает,

что в основном износ сопел не превышает этих значений за 10 000 — 15 000

ч работы.

Корпус 2 распылителя и игла 3 представляют собой комплект деталей,

имеющих по цилиндрическим направляющим поверхностям определенные малые

зазоры. Благодаря высокой точности изготовления цилиндрических и

конусных уплотняющих поверхностей в корпусе и на игле распылители

комплектуют подбором деталей с зазором по цилиндрическим поверхностям в

пределах 0,003 ± 0,0005 мм. При этом взаимная притирка деталей исключена

как по цилиндрическим, так и конусным поверхностям. Герметичность

распылителя обеспечивается узким уплотнительным пояском, расположенным у

основания запорного конуса на игле и несколько ниже основания в корпусе,

который образуется при работе. Подъем иглы ограничивается упором ее в

торец корпуса форсунки, который для повышения износостойкости

цементирован и закален до твердости HRC 58 —62. Игла прижимается к

конусу корпуса распылителя пружиной 8 через штангу 6. В нижней части

штанга имеет конусную выточку для опоры на сферический торец хвостовика

иглы. Пружина затягивается поворотом регулировочного винта 11, положение

которого фиксируется гайкой 13. Между винтом 11 и пружиной 8 установлена

тарелка 10. При работе под действием пружины штанга, пружина и тарелка

поворачиваются вокруг своей оси, что исключает местную выработку деталей

и увеличивает срок их службы. Игла, штанга, пружина, тарелка и

регулировочный винт изготовлены из легированной стали и закалены до

высокой твердости, а опорные поверхности

выполнены с малой шероховатостью и высокой точностью. Сверху на

регулировочный винт навернут штуцер 15, к которому присоединена трубка,

отводящая топливо, просочившееся через зазор между иглой и корпусом

распылителя. Для прохода этого топлива в тарелке, винте и штуцере

выполнены отверстия. Чтобы не допустить накопления топлива ^ под

давлением и прорыва резинового кольца 5 в эксплуатации, при возможных

нарушениях плоскостности стыковых соединений деталей в нижней части

корпуса форсунки выполнен наклонный канал б, через который это топливо

отводится в систему слива. Затяжкой винтом 11 пружины устанавливают

давление топлива, соответствующее моменту начала подъема иглы (32 + 0,5

МПа). Топливо подводится к форсунке через щелевой фильтр, у которого

частицы размером свыше 0,02 мм задерживаются в кольцевом зазоре между

корпусом и стержнем фильтра.

содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..