содержание .. 80 81 82 83 84 85 86 87 88 89 ..

Конструкция основания платформы автомобиля

ЗИЛ-130

Большое влияние на выбор конструкции поперечин платформы оказывает

величина зазора между верхней полкой лонжерона рамы и нижней частью пола

платформы. Этот зазор устанавливается в процессе компоновки автомобиля

при определении погрузочной высоты и зависит от того, насколько заднее

колесо выступает над рамой при контакте картера заднего моста с

лонжероном (при выбитом буфере) во время движения автомобиля.

При создании несущей системы основания платформы следует учитывать

следующие возможные варианты:

— зазор больше оптимального для создания прочной конструкции, и

пространство между верхней полкой лонжерона и нижней частью пола

платформы приходится чем-то заполнять (набор деревянных брусьев в

платформах ЗИС-5; ЗИЛ-164 и др., рис. 135, а);

— зазор мал и раскосы поперечин приходится крепить к вертикальной части

лонжерона рамы (рис. 135, б);

— зазор позволяет оптимально использовать прочностные свойства материала

без увеличения массы.

В большинстве случаев в грузовом автомобиле с прямыми лонжеронами рамы

встречается первый вариант. На автомобиле ЗИЛ-130 компоновочный зазор

равен 368 мм.

В связи с тем, что древесина как материал для поперечных балок платформы

была отклонена из-за нестабильности его прочностных качеств, возникла

необходимость разработать для платформы прочную, технологически

рациональную и экономически выгодную конструкцию стальной поперечной

балки. При этом важнейшим условием, предъявляемым к конструкции, была ее

применяемость на всех перспективных модификациях грузовых автомобилей,

предполагавшихся к выпуску на заводе.

Было разработано не менее десяти вариантов поперечин, построено

несколько экспериментальных платформ и в результате для

технико-экономической проработки были предложены три

конструктивных варианта, предусматривающих

различные технологические направления.

Вариант I. Ферма сварная из штампованных криволинейных арочных элементов

(рис. 136, а). Она состоит из верхней поперечины швеллерного сечения, в

которую заложен деревянный брусок для крепления пола гвоздями. На концах

поперечины сделаны шарниры для откидных бортов. Снизу к ней приварены

две штампованные арки, соединенные внизу коробчатым профилем.

В данной конструкции платформы, чтобы обеспечить большой угол наклона

наружных раскосов фермы, продольный брус не применяется. Вместо него

распределителями нагрузки по длине рамы, воспринимающими жесткие удары,

служат лонжероны, с которым фермы контактируют сравнительно тонкими

поперечными подкладками из твердой древесины. Как показали испытания,

концентрация нагрузок непосредственно на лонжероне не вызывала его

разрушений.

Арочные раскосы, стандартные для всех поперечин, представляли собой

желобчатый с жесткими отбортовками профиль из стали 08 толщиной 4 мм.

Предполагалось, что они будут штамповаться без отходов из прямоугольной

карточки, поставляемой листопрокатными заводами. Это должно было

избавить прессовый цех от отходов металла.

Вследствие ориентации на применение автоматической дуговой сварки

одновременно для всех швов фермы последние были расположены вдоль

поперечин.

Вариант II. Цельноштампованные поперечины (рис. 136, б).

Этот вариант привлекал своей простотой: цельноштампованный фасонный щит

с равнонапряженными сечениями, усиленный в верхней части горизонтально

расположенным профилем, в котором вставлен деревянный брусок для

крепления досок пола. В местах опоры на раму щит имеет вертикальные

усилители, придающие ему жесткость, и раскосы, обеспечивающие

устойчивость поперечины на раме. В этом варианте, как и в первом,

имеется концентрация йагрузки на лонжерон в местах расположения

поперечин.

Главное технологическое преимущество этого варианта — возможность

широкого применения точечной сварки, хорошо освоенной на заводе.

Вариант III. Стандартная унифицированная поперечина имеет коробчатое

сечение переменного профиля с уменьшением его размеров на концах балок

(рис. 136, в).

Продольный брус платформ сохраняется таким же, как и в деревянной

платформе, и является амортизирующей подкладкой на лонжеронах. Балка и

продольный брус связаны между собой стандартной системой — коробчатой

опорой с раскосами, через которую при помощи хомутов поперечная балка

соединяется с продольным брусом.

В результате проработки этих вариантов технологами была определена наиболее экономичная конструкция. Ею оказался вариант III с прямой балкой и продольным деревянным брусом, который был принят для производства. Как видно из табл. 98, количество необходимого оборудования для этой конструкции в 1,5 раза меньше, чем для первых двух вариантов. Примерно в таком же соотношении находится трудоемкость, количество инструмента и требуемые производственные площади. По количеству металла разница еще большая.

98. Зависимость экономичности производства поперечин платформы от ее

конструкции

|

Наименование |

Вариант поперечины (рис. 136) |

||

|

I |

II |

III |

|

|

Количество потребного оборудования: |

|

|

|

|

крупных прессов |

3 |

6 |

4 |

|

мелких прессов .... |

8 |

9 |

2 |

|

сварочных машин . . |

16 |

9 |

9 |

|

прочее оборудование |

2 |

2 |

2 |

|

Итого |

29 |

26 |

17 |

|

Трудоемкость комплекта на автомобиль в человеко- минутах: |

|

|

|

|

штамповка - - |

43 |

50 |

30 |

|

сварка . |

56 |

32 |

28 |

|

Итого |

99 |

82 |

58 |

|

Потребное количество инструмента: |

|

|

|

|

штампов ... |

20 |

20 |

15 |

|

приспособлении - |

20 |

8 |

6 |

|

Итого |

40 |

28 |

21 |

|

Расход металла на автомобиль в кг ...... |

160 |

282 |

94 |

|

Потребная производственная площадь в м2 |

1200 |

1300 |

800 |

Таким образом, была выбрана типовая поперечина для

всех платформ автомобилей ЗИЛ-130. Как видно из дальнейшего, этот

вариант оказался наиболее удачным и в отношении прочности.

Если продольный брус лежит на лонжероне и значительно разгружен, то

поперечины работают на изгиб и кручение как балки на двух опорах,

нагруженные сосредоточенной на концах и распространенной по всей длине

нагрузкой. Кроме того, они воспринимают большие динамические нагрузки

при торможении автомобиля, стремящиеся вызвать сдвиг поперечин и их

опрокидывание. Наиболее напряженным в конструкции являются места

пересечения продольных и поперечных брусьев.

На автомобилях ЗИС-5 и многих других крепление продольного и поперечного

брусьев платформы между собой осуществ-лялось одним сквозным болтом,

проходившим через центр перекрещивающихся балок (рис. 137, а). Чтобы

предотвратить взаимное смятие брусьев, в зоне соприкосновения

прокладывались металлические пластины.

Эта конструкция применялась на платформах малой грузоподъемности при

наличии древесины твердой породы (дуб, ясень). С переходом на хвойные

породы (сосну, а позднее и ель) ослабление деталей, соединяемых

центральным болтом, приводило к разрушению в первую очередь поперечных

брусьев. В связи с этим соединение брусьев было усилено косынками,

скрепленными с каждым из брусьев тремя болтами (рис. 137, б).

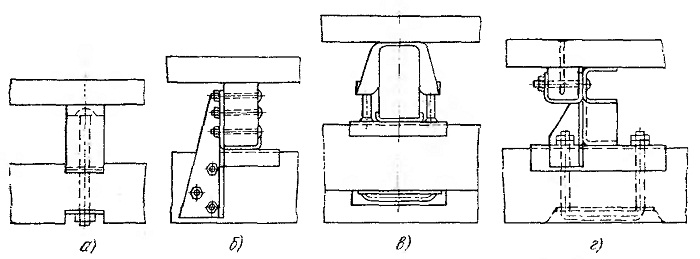

Рис. 137. Способы соединения продольных брусьев

основания платформ

с поперечинами:

а — сквозным болтом,- б — косынкой; в — хомутом; г — соединение с

металлической поперечиной платформы ЗИЛ-130

При этом косынка была единой для всех узлов. Три

отверстия под болт, прорезающие поперечный брус в опасном сечении, также

приводили к поломкам при увеличении грузоподъемности автомобилей.

Особенно опасны были сквозные трещины. Когда они совпадали с отверстиями

для болтов, брус разрушался.

Чтобы устранить указанные выше дефекты, необходимо было создать

соединение, которое не ослабляло сечение бруса и стягивало два бруса

между собой снаружи. Соединение поперечин с продольными брусьями без

сверления в них отверстий, обеспечившее надежную работу узла, показано

на рис. 137, в. В настоящее время оно применяется в несколько

модернизированном варианте и при стальных поперечинах (рис. 137, г).

Преимущество данной конструкции — напряжение смятия брусьев составляет

15—18 кгс/см2. При этом длина усилителя и высота отбор-товки взаимно

связаны, так как крестообразно сваренные прокладки обладают, кроме того,

достаточной прочностью на изгиб при действии вертикальных нагрузок.

При переходе к металлическим поперечинам в платформе ЗИЛ-130 сохранились

продольный брус и способ крепления к нему поперечин, т. е. нижняя

стремянка с подкладками и распределяющей прокладкой. Изменилось лишь

крепление самой про-кладки, которая приварена к поперечине и усилена

угольниками, препятствующими опрокидыванию балки при торможении

автомобиля.

При проектировании платформы необходимо было обеспечить требуемую

прочность при минимальных расходе материала и массе и максимальной

унификации деталей и узлов. С этой целью на основе предварительного

расчета было изготовлено несколько типов поперечин основания платформы с

минимальным запасом прочности, которые подвергались лабораторным и

дорожным испытаниям в различных условиях. По мере возникновения

разрушений в конструкцию вносились коррективы, и платформа вновь

проходила испытания. Этот метод дал положительные результаты.

Первые образцы платформ ЗИЛ-130 имели только четыре поперечины и вполне

себя оправдали. Однако, когда была увеличена грузоподъемность автомобиля

с 4 до 5,5 т, была введена пятая балка.

От крепления настила пола к поперечинам основания зависит прочность

платформы. В зависимости от получаемого пиломатериала применялись доски

пола шириной 110—180 мм, поэтому к стальной балке они крепились гвоздями

через промежуточные деревянные брусья.

Запор бортов, изобретенный в 1933 г. работником ЗИЛ тов. Шестерниным,

имеет весьма простую конструкцию. Им снабжаются все платформы,

выпускаемые автомобильными заводами. На этот замок существует

министерская нормаль ОН 025-283—66, которая в 1968 г. получила

продление. Все поисковые варианты, протипами которых были зарубежные

запоры бортов, по надежности, безопасности и главное стоимости уступают

указанному запору, поэтому он был принят и для платформы автомобиля

ЗИЛ-130.

Ввиду того, что пол платформы не имеет бокового продольного бруса (он

заменен тонким угольником, защищающим краевую доску пола от истирания

при разгрузке), необходимо было укрепить соединения бортовых навесок с

основанием. Можно было бы просто расставить петли точно по расположению

поперечин основания, но в этом случае борта, которые должны быть

унифицированы, стали бы разными. Поэтому петли соединяются с балками

специальными стальными планками.

Немало трудностей вызвало крепление переднего борта платформы к

основанию. Учитывая, что высота поперечины только 150 мм, а высота

переднего борта 685—920 мм, потребовалось крепление, предотвращающее

наклон переднего борта. В этом случае нагрузка на передний борт может

достигать 1800 кгс, поэтому важно правильно выбрать сечение угольников

соответствующей жесткости, а места их заделки в поперечине усилить

сварными коробками и связать под полом с помощью достаточно широкого

поперечного бруса.

Заслуживает внимания расположение двух поперечин

рядом в задней части пласформы. При равномерном размещении груза на

платформе ее задняя часть испытывает большие динамические нагрузки при

движении по плохой дороге, чем передняя, так как амплитуды колебаний и

соответственно сила удара увеличиваются. Большей частью загрузка

платформы производится сзади и иногда при погрузке и разгрузке вес

неделимого груза действует только на заднюю балку.

В процессе эксплуатации первых автомобилей ЗИЛ-130 с платформами

возникла необходимость установки на пол платформы нащельников,

предохраняющих его от истирания и позволяющих использовать их в качестве

своеобразных рельсов для скольжения груза.

Исходя из этих предпосылок и пользуясь существующими нормами допускаемых

напряжений на применяемые материалы, проводилась предварительная

проверка прочности узлов и деталей платформ.

Тент платформы с провисающим между деревянными дугами брезентом не

гармонирует с формами современных автомобилей. Спроектировано несколько

вариантов разборных конструкций каркаса тента нового типа,

устанавливаемых после незначительного изменения на платформу ЗИЛ-130Г.

Габаритные размеры, особенно по высоте, приняты максимальными. Высота

дуг внутри кузова 1800 мм задана с учетом требования, чтобы при ручной

погрузке человек среднего роста мог пройти до переднего борта не

сгибаясь.

Конструкция кузова зависит от способов погрузки и разгрузки автомобиля.

В описываемом варианте кузова ЗИЛ-130Г трубчатый каркас, состоящий из

шести стоек, трех поперечин и шести прогонов крыши, затянут сплошным

тентом, поэтому кузов имеет вид фургона, загрузка которого может

производиться несколькими способами: через задний борт (вручную, при

помощи автопогрузчика — с эстакады или тельфером с использованием

подвешенного на цепях борта); через крышу; погрузка краном больших

неделимых грузов со снятием прогонов крыши в момент погрузки; через

боковые борта.

Для погрузкп сзади задний борт опускается полностью вниз или

подвешивается за концы иа цепях в горизонтальном положении. Верхняя

часть заднего проема закрыта двухстворчатой решетчатой дверью, имеющей

вертикальный разъем с навешенными на задние стойки каркаса щита

половинками. Шарниры навесок позволяют открывать двери на 270°, т. е.

ставить их едоль бокового борта, что дает возможность производить

погрузку на небольшом пространстве. При откинутом заднем борте боковые

борта предохранены от частичного самооткрывания специальным креплением к

задней стойке тента. Оно же предотвращает стук во время движения.

Чтобы предотвратить перемещение грузов за пределы

боковых бортов, на каркас тента навешены специальные деревянные решетки,

которые одновременно служат для увязки груза и предохранения его от

истирания. Поэтому на решетках нет ни одной металлической детали,

выступающей внутрь за пределы мягких сосновых планок.

На переднем борту решетка, имеющая раскосы, зафиксирована в нижних углах

болтами, что увеличивает поперечную жесткость этого борта; на боковых

бортах решетки вверху подвешены на шарнирах, а в нижней части зажаты

бортами через специальные упоры на решетках.

Для облегчения пользования боковыми решетками они сделаны составными из

двух частей, разделенными по длине средней стойкой.

Погрузка и разгрузка через стороны должна сопровождаться откидыванием

боковых бортов с последующим подъемом вверх откидных решеток на шарнирах

в их верхней части. В этом случае откидные решетки должны быть хорошо

зафиксированы в поднятом состоянии специальными растяжками или

подпорками.

Эксплуатация платформ ЗИЛ-130Г с новыми тентами показала их

преимущества: большие внутренние габариты и объем пространства под

тентом, равный 21 м3; внутренние размеры платформы, кратные

стандартизованным размерам тары, обеспечивают высокую производительность

автомобиля при перевозке грузов малой плотности; хорошая защита от

атмосферных осадков, что позволяет пользоваться этим автомобилем для

перевозки грузов, которые обычно перевозятся в специальных кузовах;

наличие оградительных решеток под бортами, поэтому не надо тратить время

на увязку и упаковку грузов, что резко сокращает простои автомобиля под

погрузкой.

Тенты имеют конструкцию двух разновидностей, применяемую в зависимости

от условий эксплуатации. Для обычных перевозок в городских условиях тент

представляет собой сшитое полотнище с цельными передними и задними

стенками, свисающими с крыши, причем передние стенки частично заходят на

боковые и крепятся к ним по вертикали ремнями; задняя стенка доходит

только до углов каркаса. Боковые полотнища разделены также по длине на

уровне среднего разъема бортов и решетки, что дает возможность

пользоваться отдельными половинками, соединенными вертикальной

шнуровкой. Снизу полотнища тента привязываются общей бичевкой к крючкам,

имеющимся на бортах платформы.

При использовании автомобиля ЗИЛ-130Г для международных перевозок

конструкция тента несколько видоизменяется в соответствии с

существующими международными требованиями.

содержание .. 80 81 82 83 84 85 86 87 88 89 ..