Indian motorcycle 2017. Service Manual - page 35

10.20

9927618 R03 - 2017 Indian Motorcycle (Full-Size) Service Manual

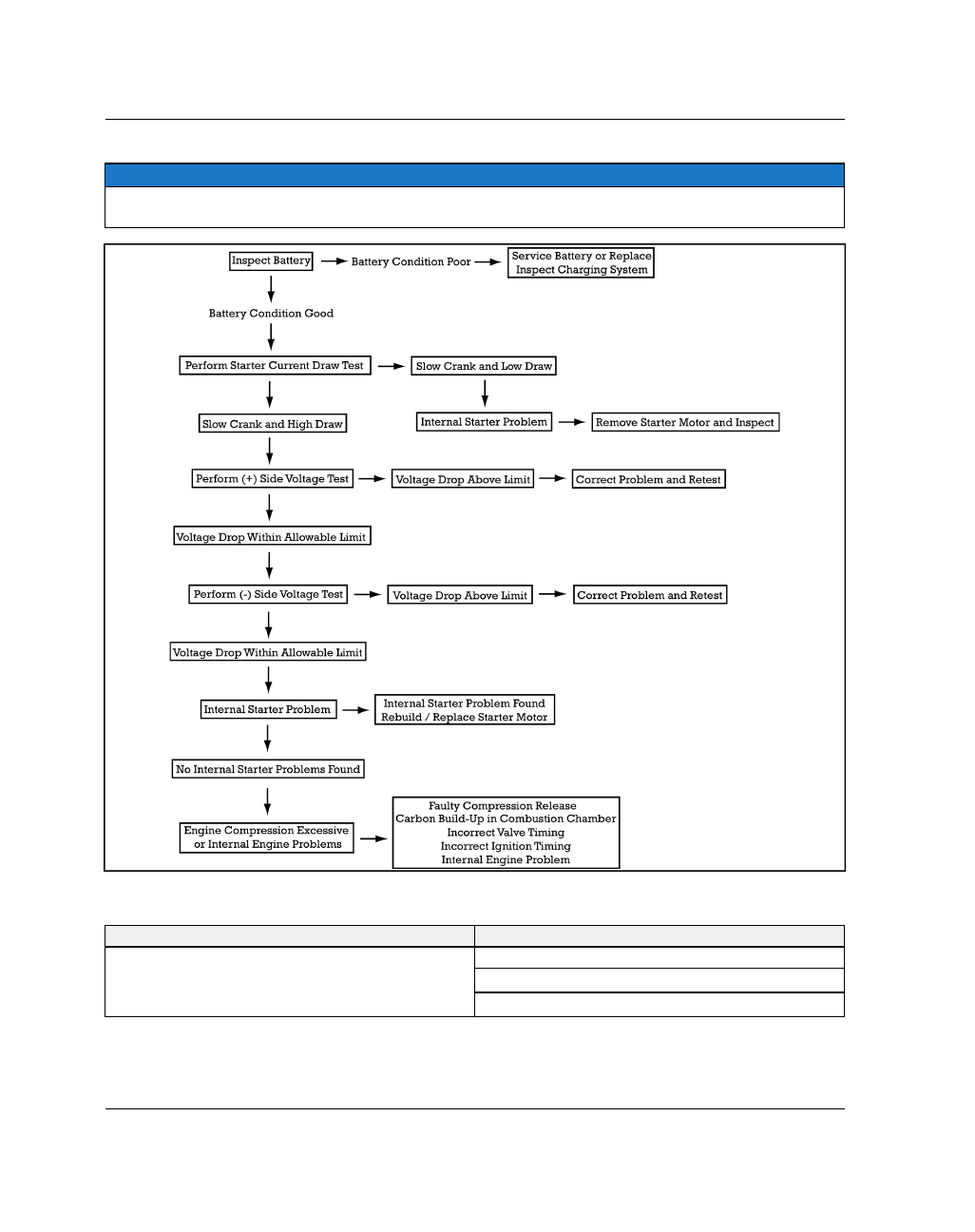

TTRROOUUBBLLEESSHHOOOOTTIINNGG FFLLOOW

W CCHHAARRTT 22

NOTE

These procedures require a Digital Multi Meter (DMM) and high a high current shunt, or an inductive ammeter

clamp and a DMM.

TTRROOUUBBLLEESSHHOOOOTTIINNGG FFLLOOW

W CCHHAARRTT 33

SYMPTOM

POSSIBLE CAUSE

Starter motor turns, but engine does not turn. The

starter motor can be heard spinning.

Starter clutch malfunction.

Starter torque limit clutch slipping.

Starter gears damage.