Indian motorcycle 2017. Service Manual - page 6

2.17

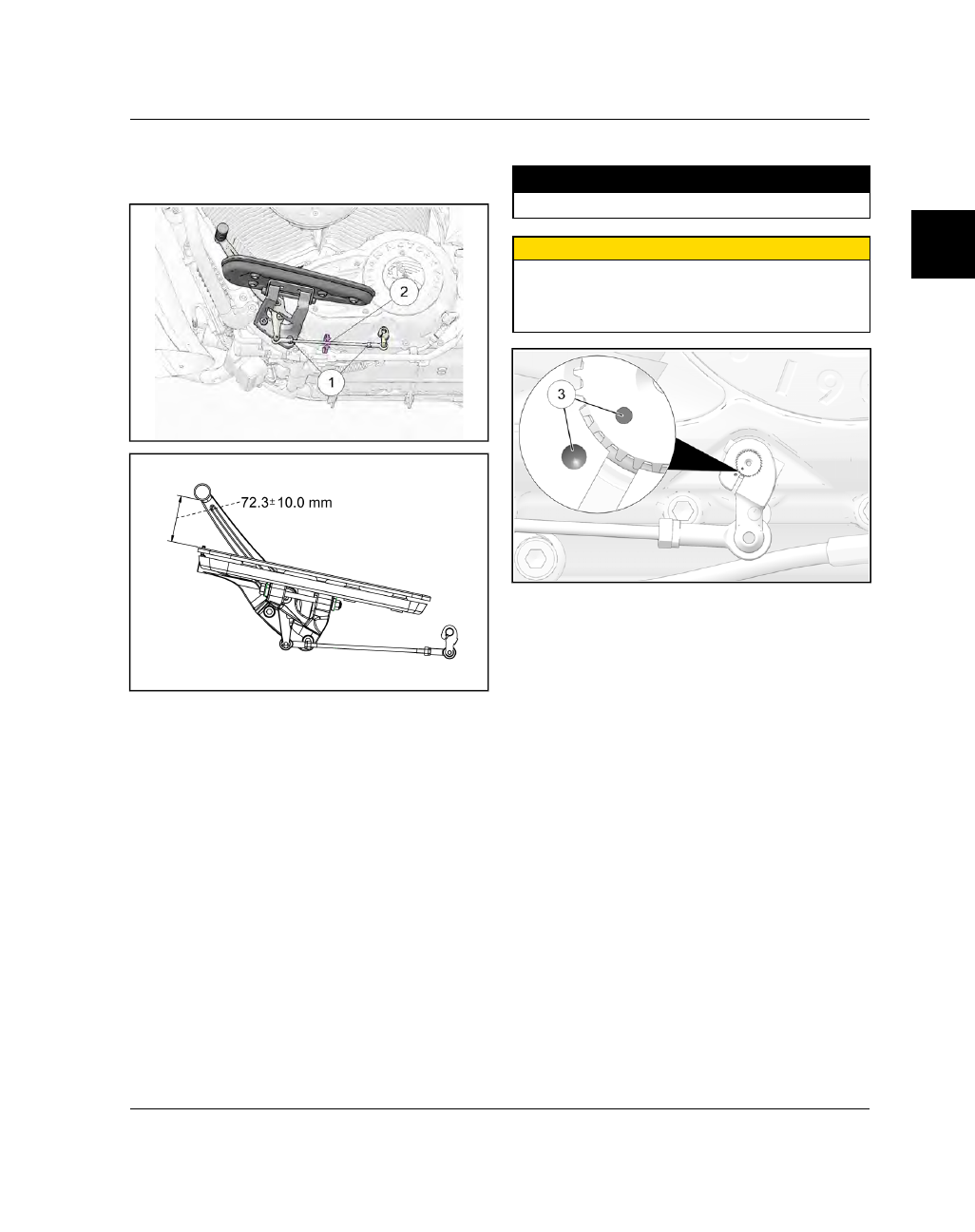

SSHHIIFFTT PPEEDDAALL AADDJJUUSSTTM

MEENNTT

1.

Loosen jam nuts

q

.

2.

Rotate linkage rod

w

until pedal angle is correct.

3.

Tighten jam nuts

q

to specification.

TORQUE

Shift Rod Jam Nuts:

84 in-lbs (10 Nm)

CAUTION

Do not remove and reposition the shift arm on the

shift shaft to adjust gear shift pedal height. Dots on

shift shaft and shift arm must be aligned for gears to

shift correctly.