содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..

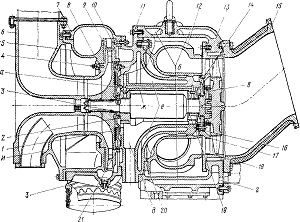

Турбокомпрессор 6ТК

На дизелях 16ЧН 26/26 (типа 5Д49)

устанавливаются турбокомпрессоры типа 6ТК (рис. 51). Турбокомпрессор

расположен на кронштейне у переднего торца двигателя. В состав

турбокомпрессора входят центробежный компрессор и одноступенчатая осевая

газовая турбина, работающая за счет энергии выпускных газов. По

конструктивной схеме турбокомпрессор выполнен с двухконсольным ротором,

опирающимся на два подшипника, расположенных между рабочими колесами

турбины и компрессора. Конструкция турбокомпрессора 6ТК обеспечивает:

доступность проточных частей турбины и компрессора для очистки и

осмотра; соосность подшипников благодаря их размещению в единой расточке

среднего корпуса; разгрузку упорного подшипника благодаря

противоположному направлению осевых усилий на колеса турбины и

компрессора; изоляцию высокотемпературного газового потока от

охлаждаемых алюминиевых корпусов статора; удобную компоновку

газо-выпускного тракта при установке в тепловозе глушителя шума на

выпуске. Неразборная конструкция ротора исключает возможность нарушения

балансировки его при сборочно-разборочных работах.

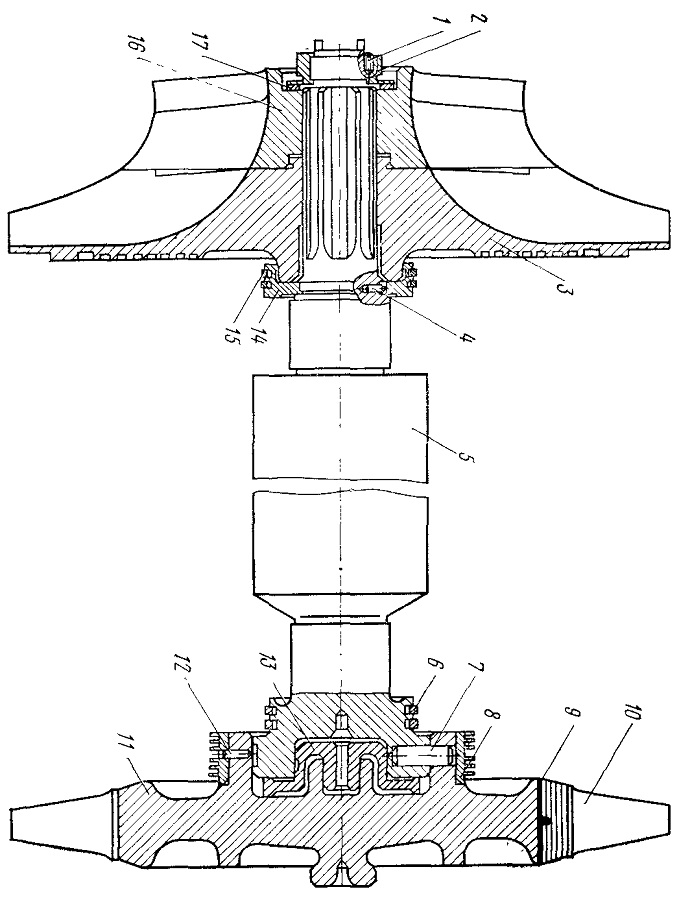

Ротор (рис. 52) состоит из трех основных элементов: рабочего колеса

компрессора, вала и рабочего колеса турбины. Вал 5 ротора выполнен

поковкой из легированной стали. Две опорные шейки диаметром 55 мм,

упорный торец и торцовые поверхности канавок под уплотнительные кольца

подвергают химической термообработке для увеличения твердости и

повышения их износостойкости. Со стороны компрессора вал имеет 8

прямоугольных шлиц для посадки колеса компрессора. Со стороны турбины

имеется посадочный бурт, на который напрессовывают колесо турбины.

Упорный торец совместно с напрессованной на вал втулкой 14 ограничивают

осевые перемещения ротора. Торец служит для восприятия осевой нагрузки,

направленной в сторону всасывания воздуха колесом компрессора. При

изменении направления нагрузки ротор упирается торцом втулки 14.

Трущиеся поверхности втулки 14 для повышения износостойкости

азотированы.

Рис. 51. Турбокомпрессор 6ТК:

I — лабиринт; 2 — фланец; 3 — опорно-упорный подшипник; 4 — шпилька;

5,9— проставки; 6 — патрубок входной; 7 — улитка воздушная; 8 —

прокладка; 10 — диффузор;

II — корпус средний; 12 — улитка газовая; 13 — корпус турбины; 14 —

штифт; 15 — патрубок выпускной; 16 — втулка; 17 — сопловой аппарат; 18 —

обод; 19 — подшипник опорный; 20 — фланец; 21 —- кольцо резиновое; а, б,

в, г, д, е, ж, з — полости; и — каналы

Рабочее колесо компрессора состоит из двух частей:

вращающегося направляющего аппарата (ВНА) 16 и радиального колеса 3.

Лопатки ВНА имеют сложный пространственный профиль, обеспечивающий малое

сопротивление при обтекании их воздушным потоком. ВНА отливается из

алюминиевого сплава. Колесо с радиальными лопатками фрезеруется из

кованого дюралюминия. С другой стороны колеса имеются пояски для

лабиринтных уплотнений и бурт для снятия металла при динамической

балансировке.

Соединение ВНА и колеса компрессора с валом осуществлено с помощью

восьми прямоугольных шлицев. Соосность ВНА, колеса и ротора

обеспечивается за счет натяга по наружному диаметру шлицевого

соединения. Для исключения разбалансировки ротора в работе необходимо

при посадке колеса и ВНА выполнить следующие требования: натяг по

наружному диаметру шлицевого соединения — 0,06—0,11 мм; плотное

прилегание торца колеса к втулке 14, исключающее перекос колеса и

деформацию вала при посадке ВНА и колеса. Отсутствие деформации вала

контролируется по стабильности биения шейки до и после посадки колеса и

ВНА и затяжки их упругой гайкой 2. Плотный

контакт у вершин лопаток ВНА и колеса на длине 15 мм служит для демпфирования лопаток ВНА при возбуждении колебаний в них воздушным потоком. В осевом направлении ВНА, колесо и втулка 14 сжаты упругой гайкой 2, которая стопорится фиксирующим винтом 1. Для двигателей 2А-9ДГ, 2В-9ДГ и 2-9ДГ {Nе — 2940 кВт) ВНА изготовлен из кованого алюминия.

Рис. 52. Ротор турбокомпрессора 6ТК:

1 — винт, 2 — гайка упругая; 3 — колесо компрессора; 4 — штифт; 5 — вал

ротора; 6, 15 — кольца уплотнительные; 7, 12 — штифты; 8 — втулка

лабиринтная; 9 — стопорная пластина; 10 — рабочая лопатка; 11 — диск

турбины; 13 — втулка; 14 — упорная втулка; 16 — ВНА; 17 — кольцо

проставочное

Диск турбины 11, выполненный из жаропрочной аустенитной стали, посажен

на вал с натягом. При работе диск нагревается до ~350 °С у центра и до

~500 °С у периферии. Вследствие теплового расширения в соединении

диск—вал может образоваться зазор. Для обеспечения концентричного

расширения диска относительно вала, а также для передачи вращающего

момента в месте сопряжения диска турбины с валом установлены десять

радиальных штифтов 7. Штифты запрессовываются с натягом до 0,03 мм.

Положение штифтов фиксируется раскерновкой металла бурта диска.

Дополнительно диск относительно вала центрируется с помощью

промежуточной втулки 13, выполняющей также роль теплового экрана. На

посадочный бурт диска напрессовано кольцо 8 из жаропрочной стали. На

кольце имеются шесть проточек для лабиринтных уплотнений. Фиксация

кольца на диске обеспечивается пятью радиальными штифтами 12. С внешней

стороны диска имеется бурт Д, служащий для снятия металла при

балансировке. На внешнем ободе диска выполнены 39 осевых елочных пазов,

в которые заводятся рабочие лопатки 10 турбины.

Лопатка состоит из хвостовика, полки и рабочей части пера лопатки. Перо

имеет переменный вдоль высоты лопатки профиль, обеспечивающий малое

гидравлическое сопротивление при входе потока газов и необходимое

направление его на выходе. Полка лопатки является переходным элементом

между пером и хвостовиком. Хвостовик елочного профиля имеет пять пар

параллельных зубьев для соединения с елочным пазом на диске турбины.

Изготовлены лопатки из жаропрочного сплава. Лопатки в диске стопорят

отгибными пластинами 9 и заплечиками на полках. При установке в диск

лопатка должна иметь тангенциальную качку до 2 мм по периферии. В осевом

направлении качка лопаток более 0,4 мм недопустима, ибо это может

нарушить балансировку ротора.

Если центр тяжести рабочего колеса компрессора или турбины не совпадает

с осью вращения ротора, то в работе возникнут большие центробежные силы,

действующие на подшипники. Для исключения этого окончательно собранный

ротор подвергают динамической балансировке. Допустимый небаланс 3 г-см

на каждом рабочем колесе. В случае устранения каких-либо повреждений на

лопатках компрессора или турбины, а также проведения любых работ,

связанных с возможным изменением распределения масс на роторе,

необходимо проводить динамическую балансировку ротора. Следует помнить,

что дисбаланс в 1 г-см вызывает действие неуравновешенной силы, равной

45—50 кН,

на подшипниках турбокомпрессора. Поэтому наличие

повышенного дисбаланса на роторе вызывает большие динамические усилия на

подшипники и может вывести их из строя.

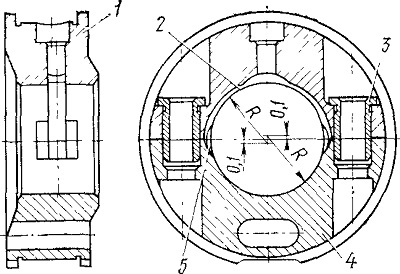

Ротор вращается в двух подшипниках скольжения (рис. 53): опорном,

расположенном со стороны колеса турбины, и опорно-упорном — со стороны

колеса компрессора. Масло

к подшипникам подводится от масляной магистрали дизеля

через систему отверстий ж в среднем корпусе 11 (см. рис. 51). Оба

подшипника расположены в среднем корпусе. Посадка подшипников в расточке

корпуса осуществляется с натягом 0— 0,035 мм. От осевого перемещения

подшипники фиксируются

буртами. Подшипники имеют осевой разъем, обе половины центрируются двумя

призонными втулками. К нижней половине

среднего корпуса подшипники крепятся болтами. Материалом

подшипников является бронза ОЦС-4-4-17. На подшипниках турбокомпрессоров

выпуска до 1977 г. рабочая поверхность цилиндрической формы

гальванически покрывалась слоем сплава олово—свинец толщиной 0,02—0,03

мм. Оловянисто-свинцовое покрытие улучшает прирабатываемость подшипника

в начальный период работы. Масло к рабочей поверхности подводится по

вертикальному каналу в сегментной канавке верхней половины подшипника.

Торцовые поверхности опорно-упорного подшипника покрыты баббитом. На

упорных поверхностях имеется 8 радиальных канавок, служащих для подачи

масла к восьми упорным колодкам (секторам). Для образования несущего

масляного клина на рабочей стороне упорного подшипника выполнены скосы в

направлении вращения ротора. При установке в средний корпус соосность

подшипников проверяют по фальшвалу. Прилегание упорных поверхностей

подшипника и ротора должно быть не менее 75 % при проверке по краске.

Для определения масляного зазора между шейкой ротора и подшипником

измеряют диаметр расточки подшипника в трех плоскостях. При этом

подшипник должен быть собран, установлен и обжат в среднем корпусе.

Болты крепления подшипника затягивают моментом 0,03— 0,035 кН -м.

На турбокомпрессорах выпуска с 1977 г. устанавливают эллиптические

(«лимонные») подшипники. При расточке рабочей поверхности на стыке между

половинами таких подшипников устанавливают прокладку толщиной 0,2 мм. В

дальнейшем про-

кладку снимают и центр расточки каждой половины

оказывается смещенным от оси на 0,1 мм. На опорною и упорную рабочие

поверхности подшипников нанесен слой приработочного покрытия на основе

дисульфита молибдена. В верхней половине подшипника (см. рис. 53)

имеется полукольцевая канавка 2, по которой масло подается к двум

сегментным холодильникам 5, расположенным в зоне стыков.

Эксцентричность расточки подшипника обеспечивает при любом положении

вала изменение зазора между шейкой и вкладышем вдоль окружности.

Благодаря этому при вращении ротора создаются два масляных клина в

верхней и нижней половинах, препятствующие смещению ротора относительно

центрального положения шипа в подшипнике. Диаметральный зазор между

шипом и вкладышем контролируется по замеру в вертикальной плоскости, т.

е. по минимальному размеру расточки. После длительной работы

приработочное покрытие может износиться, однако браковочным признаком

это не служит.

Рис. 53. Опорный подшипник с эллиптической

расточкой:

1 — верхняя половина; 2 — полукольцевая канавка; 3 — центрирующая

втулка; 4 нижняя половина; 5 — холодильник

содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..