содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

ИСПЫТАНИЕ И ДОВОДКА ЗАДНИХ МОСТОВ АВТОМОБИЛЯ

ЗИЛ-130

Главная передача

В процессе доводки конструкции главной передачи на стенде определяли ее

статическую прочность, изгибно-усталостную прочность шестерен,

контактную прочность зубьев шестерен, жесткость главной передачи. Кроме

того, главные передачи проходили также дорожные испытания.

Испытание на статическую прочность. Испытания на статическую

прочность производятся на крутильной машине. Испытуемую главную передачу

устанавливают в технологический картер заднего моста. Ведущий вал

главной передачи посредством

карданного вала соединяют с выходным валом крутильной машины; тормозные

барабаны блокируют с опорными дисками тормозов (рис. 28).

Главную передачу нагружают, плавно увеличивая крутящий момент до поломки

наименее прочного звена (скорость нагружения 2 об/мин). Крутящий момент

измеряют с помощью специальных протарированных торсионов с

тензодатчиками, показания которых передаются на вход автоматического

потенциометра ЭПП-09М. Одновременно с нагружением диаграммное устройство

вычерчивает график зависимости крутящего момента от угла поворота

выходного вала крутильной машины и в момент поломки фиксирует величину

разрушающего момента.

В процессе статических испытаний определяется наименее прочное звено

главной передачи и запас прочности, который подсчитывают по формуле (3).

Результаты испытаний на статическую прочность, приведенные в табл. 33,

показали, что в главных передачах с io = 6,45 наименее прочным звеном

являются цилиндрические шестерни. В главной передаче с i0 = 6,32, в

которой устанавливаются цилиндрические шестерни с угловой коррекцией,

слабым звеном были конические шестерни. Цилиндрические шестерни в этой

главной передаче поломок не имели.

33. Результаты испытаний на статическую прочность главных передач

|

|

Разрушающий момент |

|

|

Состояние шестерен |

|

|

|

*0 |

Запас прочности |

конических |

цилиндрических |

|||

|

|

в кгс-м |

ведущих |

ведомых |

ведущих |

ведомых |

|

|

6,32 |

890* |

2,92 |

Поломка пяти зубьев |

Поломка одного зуба |

Поломок нет |

|

|

6,45 |

760—840** |

2,49—2,75 |

Поломок нет |

Поломка двух-трех зубьев |

Поломка одного-ше- сти зубьев |

|

* Испытывались две главные передачи, результаты испытаний которых одинаковы. ** Данные контрольных испытаний шести главных передач.

Испытания на изгибно-усталостную прочность. Испытания на

изгибно-усталостную прочность зубьев шестерен главной передачи

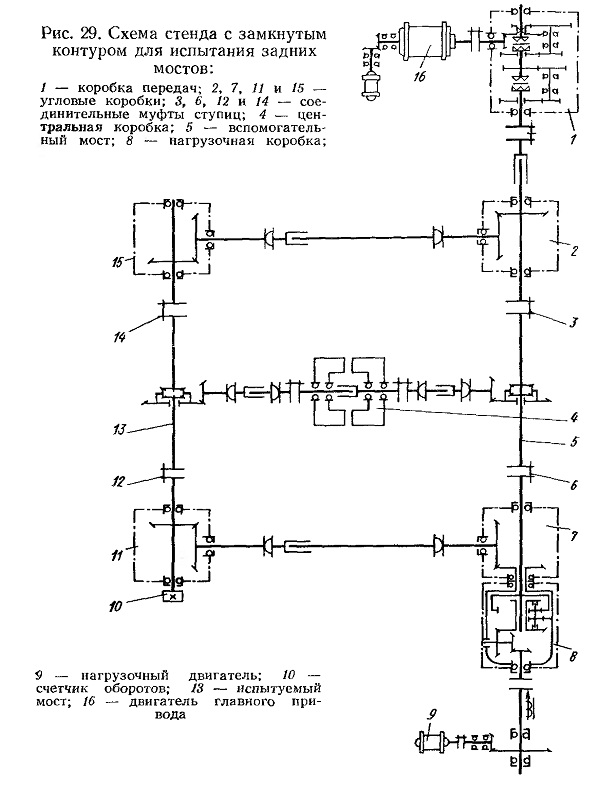

проводятся на стенде с замкнутым силовым контуром, кинематическая схема

которого приведена на рис. 29.

Для нагружения шестерен главной передачи при испытании используется

мощность, циркулирующая в замкнутом контуре, состоящем из четырех

однотипных соединительных угловых коробок и упругих валов, зубчатых

муфт, нагружающего механизма и двух мостов: испытуемого и

вспомогательного. Контур приводится во вращение электродвигателем

постоянного тока. Бесступенчатая регулировка частоты вращения контура (в

пределах одной передачи в коробке передач) осуществляется путем

изменения частоты вращения вала электродвигателя. Кроме того, для

расширения диапазона изменения частот вращения контура имеется

механическая четырехступенчатая коробка передач.

Ведущий мост с испытуемой главной передачей устанавливается на плите,

связанной системой рычагов с весоизмерительным устройством. Ступицы

колес специальными зубчатыми муфтами соединяются с угловыми коробками.

Вал ведущей конической шестерни главной передачи соединен с центральным

карданным валом стенда. Между двумя другими угловыми коробками

устанавливается вспомогательный замыкающий мост с главной передачей,

аналогичной испытуемой. Направления потоков мощности в главных передачах

вспомогательного и испытуемого мостов противоположны.

Нагружение шестерен главной передачи производится специальным

нагружателем, представляющим собой планетарный редуктор. Для создания

нагрузки в контуре необходимо выходные валы планетарного редуктора

повернуть один относительно другого на некоторый угол. Этот поворот

валов осуществляется электродвигателем.

Крутящий момент в контуре в процессе испытаний измеряется

весоизмерительным устройством, которое фиксирует реактивный момент на

картере заднего моста, равный суммарному крутящему моменту на полуосях.

Направление вращения шестерен испытуемой главной передачи соответствует

их вращению прИ переднем ходе автомобиля. Для обеспечения равенства

час-тот вращения полуосей дифференциал вспомогательного моста

блокируется. Постоянная температура масла в испытуемом и вспомогательном

мостах поддерживается при помощи внешнего водяного охлаждения (душа).

Контроль за температурой масла в картерах мостов осуществляется

достанционными аэротермометрами.

Все главные передачи перед испытаниями подвергаются обкатке при частоте вращения ведомой цилиндрической шестерни 50 об/мин. Обкатка производится в течение 1 ч при нагрузке на ведомой цилиндрической шестерне 500—1000 кгс-м. Температура масла поддерживается в пределах 80—90° С.

Рис. 29. Схема стенда с замкнутым контуром для испытания задних мостов

При испытании главных передач автомобилей ЗИЛ-150 и

ЗИЛ-164 крутящий момент двигателя принимался равным 34 кгс-м. Чтобы

можно было сопоставлять результаты испытаний главных передач автомобиля

ЗИЛ-130 с данными ранее проведенных испытаний, крутящий момент двигателя

ЗИЛ-130 также был принят равным 34 кгс-м. Поэтому для главной передачи с

t'o = 6,32 крутящий момент на полуосях Мкр = 1410 кгс-м, а для главной

передачи с to = 6,45 Мкр = 1440 кгс • м.

Частота вращения ведомой цилиндрической шестерни для ускорения испытаний

была принята равной 50 об/мин. Эта величина приблизительно в 1,5 раза

больше частоты вращения ведомой цилиндрической шестерни на автомобиле

при включении первой передачи коробки передач. При испытании в картер

заднего моста заливалось масло ТАп-15В.

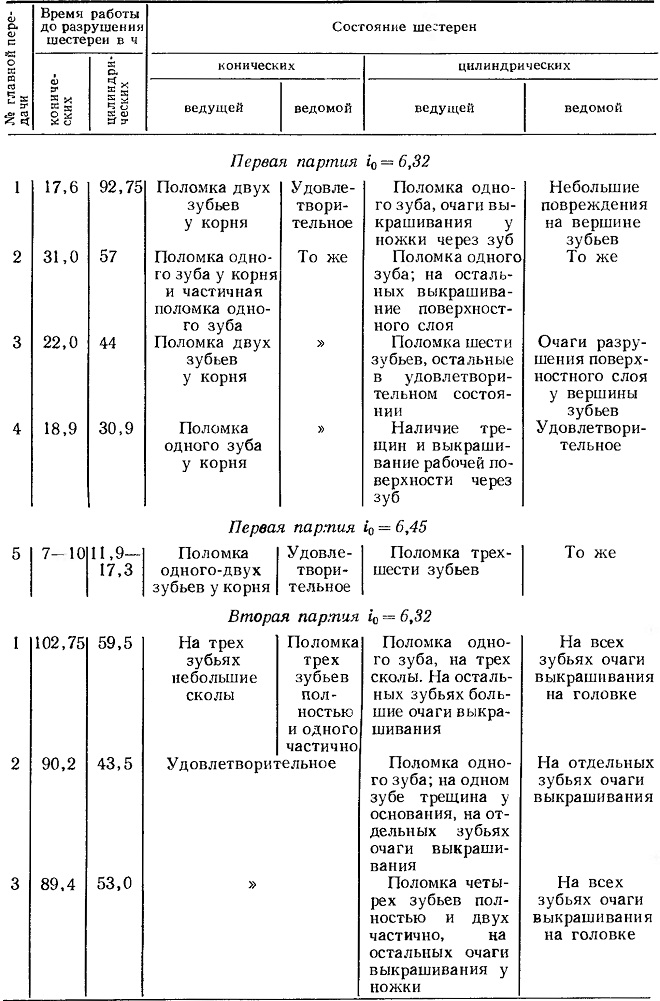

Результаты испытаний первой партии главных передач даны в табл. 34.

Ведущая коническая шестерня главной передачи с t'o = 6,32 была нарезана

с увеличенным до 1,3—1,5 мм радиусом галтели у корня зуба. При поломке

конических шестерен их заменяли, после чего испытания продолжались до

поломки цилиндрических шестерен. По результатам стендовых испытаний

можно сделать вывод, что при снижении напряжения изгиба на 5—8% и

упрочнении зубьев стальной дробью усталостная прочность цилиндрических

шестерен повышается в 3—4 раза, но при этом долговечность конических

шестерен значительно меньше долговечности цилиндрических шестерен.

При испытании второй опытной партии главных передач с t'o = 6,32 в них

были установлены такие же конические шестерни, что и в первой партии, но

их зубья дополнительно подвергались хонингованию и упрочнению стальной

дробью. Результаты испытаний второй партии главных передач показывают

(табл. 34), что долговечность конических шестерен после хонин-гования

зубьев и упрочнения их дробью возросла в несколько раз и превысила

долговечность цилиндрических шестерен.

Упрочнение шестерен стальной дробью производится на специальной машине

конструкции ЗИЛ. Диаметр дроби 0,8—1,2 мм,

продолжительность операции 1,5 мин. Интенсивность обдува дробью устанавливается по пластине Олмена из стали 65Г размером 76 X 19 X 11,3 мм, которая в результате этой операции получает остаточную деформацию 0,4—0,7 мм.

34. Результаты испытаний шестерен на изгибно-усталостную прочность

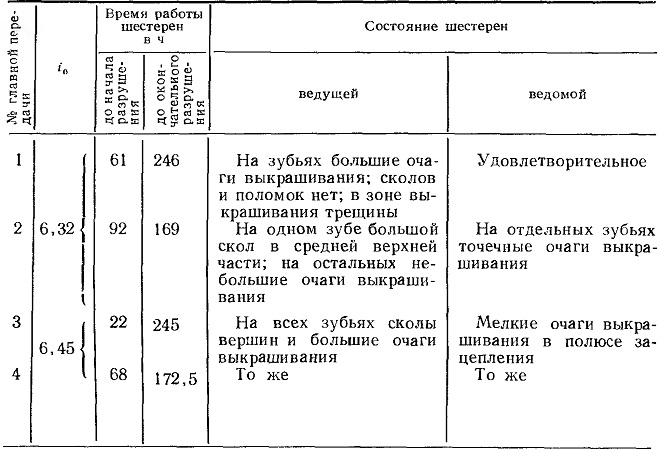

Испытания на контактную прочность. Испытания

зубьев цилиндрических шестерен на контактную прочность обычно

проводились на той же машине с замкнутым силовым контуром, что н

испытания на изгибно-усталостную прочность. Все главные передачи перед

испытаниями подвергались обкатке при частоте вращения ведомой

цилиндрической шестерни 50 об/мин в течение 2 ч. Испытания велись при

той же частоте вращения и крутящем моменте, равном 0,61—0,62 крутящего

момента, принятого для испытаний на изгибно-усталостную прочность.

В процессе испытаний каждые 3—4 ч шестерни осматривали, чтобы

приблизительно установить момент начала разрушения рабочей поверхности

зубьев. Испытания заканчивались, когда разрушение поверхности зубьев

нарушало нормальную работу зацепления.

Результаты испытаний (табл. 35) показывают, что продолжительность работы

цилиндрических шестерен с угловой коррекцией больше, чем у шестерен без

нее. Выкрашивания рабочей поверхности зубьев конических шестерен во

время испытаний не наблюдалось.

35. Результаты испытания на контактную прочность зубьев цилиндрических

шестерен

Испытание на жесткость. При исследовании

причин течи масла из-под крышек подшипников вала ведущей цилиндрической

шестерни были проведены испытания главной передачи на жесткость. Это

испытание проводилось на стенде с замкнутым силовым контуром при частоте

вращения ведомой цилиндрической шестерни 2—3 об/мин и ступенчатом

увеличении нагрузки. Наибольшая нагрузка была равна приблизительно

максимальной расчетной. Деформацию в заданных точках определяли по

показаниям индикаторов. Схема установки индикаторов и зависимость

деформаций от суммарного крутящего момента на полуосях показаны на рис.

30.

В результате испытаний было установлено, что при нагружении главной

передачи с креплением крышек подшипников вала ведущей цилиндрической

шестерни шестью болтами деформации картера и крышек подшипников вала

ведущей цилиндрической шестерни различны. Вследствие этого происходит

раскрытие стыка и появляется течь масла из картера главной передачи.

При испытании главных передач с креплением крышек

подшипников восемью болтами деформации картера и крышек практически

одинаковы и значительно меньше, чем у главной передачи с крышками на

шести болтах. Кроме того, при креплении крышек подшипников вала ведущей

цилиндрической шестерни восемью болтами улучшаются условия работы зубьев

цилиндрических шестерен благодаря более жесткой их установке и, как

следствие, повышается долговечность главной передачи.

При испытании на изгибно-усталостную прочность главных передач с

передаточным числом 6,95 и с крышками на шести болтах цилиндрические

шестерни ломаются после 18 ч работы; при испытании тех же главных

передач с крышками на восьми болтах поломка цилиндрических шестерен

происходит через 37— 40 ч, т. е. долговечность увеличивается в 2 раза.

Учитывая положительные результаты испытаний главных передач с to = 6,95,

у которых крышки крепятся на восьми болтах, у главных передач с to =

6,32 применили такое же крепление крышек.

Дорожно-эксплуатационные испытания. Семь

опытных главных передач с t0 = 6,32 проходили эксплуатационные испытания

на автомобилях ЗИЛ-ММЗ-555, которые работали в тех же условиях, что и

автомобили ЗИЛ-ММЗ-555 с главными передачами, имеющими to = 6,45. Три

главные передачи были установлены на автомобилях, работавших в следующих

условиях эксплуатации:

Полезная нагрузка автопоезда в кгс . . 9000

Суточный пробег в км................150—300

Средняя техническая скорость в км/ч 20—30 Дорожные условия: в карьерах и

на строительных площадках - - насыпной песок; дороги, выложенные

бетонными плитами, и грунтовые дороги; в городе— дороги с асфальтовым

покрытием.

Четыре главные передачи испытывались на автомобилях, работающих без

прицепа с полезной нагрузкой 5000—6000 кгс и обслуживающих

дорожно-строительные организации.

Результаты испытаний (табл. 36) подтверждают значительно более высокую

долговечность главных передач, зубья цилиндрических шестерен которых

имеют угловую коррекцию.

содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..