содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..

ОСОБЕННОСТИ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ И

УЗЛОВ ТОРМОЗНОЙ СИСТЕМЫ И МАТЕРИАЛЫ АВТОМОБИЛЯ ЗИЛ-130

Тормозные барабаны со ступицами в сборе подвергаются балансировке.

Дисбаланс устраняется путем приварки балансировочных грузов к барабану.

Допустимый дисбаланс для барабана переднего тормоза 300 гс-см, для

заднего 700 гс-см.

Биение рабочей поверхности тормозного барабана, собранного со ступицей

колеса, при установке по наружным кольцам конических роликоподшипников

ступицы должно быть не более 0,25 мм.

Рабочий профиль разжимного кулака подвергается чеканке. Чистота

поверхности —V6- Профили кулаков показаны на рис. 95.

После сборки колесных тормозов их регулируют. После регулировки щуп

толщиной 0,1 мм не должен проходить по всей ширине накладки в зазор

между накладкой и барабаном. Колодка при этом должна быть прижата к

барабану под действием давления в тормозной системе, равного 1—1,5

кгс/см2.

В отторможенном положении зазоры должны быть 0,4 мм в зоне разжимного

кулака и 0,2 мм в зоне осей колодок.

Рабочая поверхность фрикционных накладок колесного тормоза

обрабатывается после приклепывания к колодке. Рабочая поверхность

фрикционных накладок стояночного тормоза обра-батывается после

приклепывания к колодке (рис. 96); колодки при этом устанавливают на

кронштейн тормоза, который базируют на станке по поверхностям Д и Т.

Между опорными площадками колодок и разжимным кулаком помещают две

пластины 1 толщиной 1 мм.

Рис. 95. Профили разжимных кулаков: а-стояночного тормоза; б — тормоза передних колес; в — тормоза задних колёс

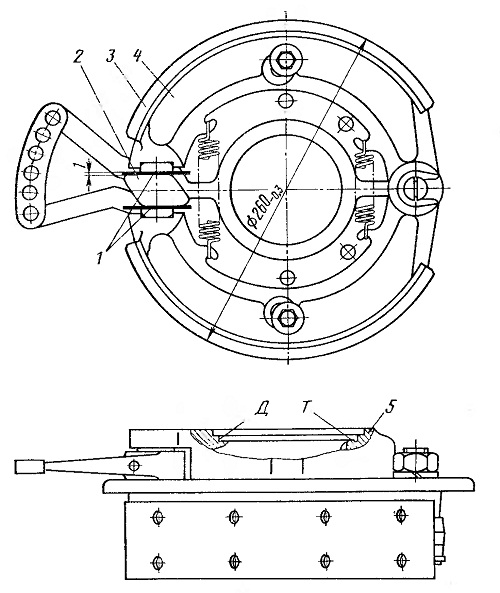

Рис. 96. Схема обработки фрикционных накладок

стояночного тормоза:

1 — технологические пластины; 2 — разжимной кулак; 3 — фрикционная

накладка; 4 — тормозная колодка; 5 — кронштейн тормоза

Обработка и балансировка барабана стояночного

тормоза производится в сборе с фланцем. Биение рабочей поверхности

барабана относительно наружного диаметра шлицев фланца допускается не

более 0,25 мм. Наибольший допускаемый дисбаланс в сборе с фланцем 50

гс-см. Балансировка осуществляется путем высверливания отверстий

диаметром 14 мм на специальном буртике снаружи барабана.

Из узлов пневматического привода тормозов наиболее сложным и требующим

высокой точности изготовления является компрессор. Неперпендикулярность

осей цилиндров к нижней плос-кости блока цилиндров, примыкающей к

картеру компрессора, допускается не более 0,03 на длине 100 мм.

Допускаемая неплос-костность нижней плоскости блока 0,05 мм.

Поршневые кольца проходят специальный контроль, при котором проверяется

соответствие чертежу эпюры распределения давлений при сжатии кольца.

Нецилиндричность отверстия поршня под палец допускается не более 0,003

мм. Непер пендикул яр ность оси отверстий под палец относительно оси

поршня не более 0,06 мм на длине 100 мм. Для селективной сборки с

пальцами поршни сортируют на четыре группы через 0,003 мм по наибольшему

диаметру отверстия. Пальцы также сортируют на четыре группы. Перед

установкой в компрессор поршни отбирают таким образом, чтобы поршни

одного комплекта по массе различались не более чем на

5 г. Шатуны сортируют на четыре группы по наименьшему диаметру под палец

через 0,003 мм для селективной сборки с пальцами. Нецилиндричность

отверстия под палец не более 0,003 мм. Сборка поршня с шатуном и пальцем

производится с предварительным нагревом поршня до 55° С.

Непараллельность осей головок шатуна не более 0,07 мм на длине 100 мм и

отклонение осей от их положения в одной плоскости не более 0,1 мм на

длине 100 мм. Нецилиндричность отверстия шатуна под вкладыш шатунной

шейки коленчатого вала не более 0,08 мм.

Вкладыши изготовляют из двухслойной сталебаббитовой ленты толщиной 1,75

мм. Ремонтные вкладыши имеют толщину, увеличенную на 0,15 и 0,3 мм.

Нецилиндричность шатунных шеек коленчатого вала не более 0,01 мм.

Непараллельность образующих шатунных шеек при установке коленчатого вала

на коренные шейки с учетом нецилиндричности коренных и шатунных шеек

должна быть не более 0,02 мм. Непараллельность верхней плоскости

картера, на которую устанавливают блок цилиндров, относительно оси

отверстий под подшипники не более 0,03 мм на длине 100 мм,

неплоскостность этой плоскости не более 0,05 мм. Неплоскостность торца

головки компрессора, прилегающего к блоку цилиндров, не более 0,15 мм,

чистота поверхности V6.

Герметичность нагнетательной полости головки компрессора проверяется

сжатым воздухом под давлением 15 кгс/см2; герметичность полости водяной

рубашки головки —• под давлением 4 кгс/см2.

После сборки все компрессоры подвергают тщательному контролю. При этом

проверяют работу разгрузочного устройства, нет ли течи масла, перегрева

подшипников и чрезмерного шума при работе (стук поршней, пальцев,

вибрация клапанов), производительность (соответствие эталонному

графику), выброс масла со сжатым воздухом, герметичность выпускных

клапанов.

Крутящий момент, необходимый для проворачивания коленчатого вала, не

должен превышать 0,8 кгс-м. Плунжеры разгрузочного устройства должны

перемещаться в своих гнездах свободно, без заедания при действии усилия

не более 0,5 кгс.

У комбинированного тормозного крана регулируют на специальном стенде

растормаживающее давление секции прицепа (в пределах 4,8—5,3 кгс/см2).

Регулировку производят путем затягивания или ослабления следящей

пружины. Регулируют также предварительное натяжение следящей пружины

секции тягача. Добавляя или удаляя прокладки, регулируют ход впускных

клапанов в пределах 2,5—3 мм. На стенде определяют статическую

характеристику (рис. 97)

тормозного крана. Кроме того, проверяют герметичность его уплотнений и деталей,

обмазывая возможные места утечки воздуха мыльной

эмульсией. Таким же образом проверяют герметичность тормозных камер,

разобщительного крана и соединительной головки. Все эти узлы

подвергаются проверке на работоспособность.

Негерметичность сварных ресиверов тормозной системы обнаруживают с

помощью воды под давлением 12 кгс/см2, а трубопроводов (сварных) — с

помощью сжатого воздуха под давлением 4 кгс/см2 после их гибки.

Вся пневматическая система привода тормозов проходит проверку на

автомобиле. Проверяют давление воздуха в ресиверах и пределы работы

регулятора давления, следящее действие привода, т. е. соответствие

давления в тормозных камерах ходу педали тормоза и усилию на педали,

которое не должно превышать 30 кгс. При полном ходе педаль не должна

доходить до пола кабины на 10—30 мм, а свободный ход педали должен быть

не более 60 мм. Проверяют также герметичность всей пневматической

системы; падение давления в течение 15 мин не должно превышать 0,5

кгс/см2.

Регулируют ход штоков тормозных камер, который для переднего тормоза

составляет 25 мм, а для заднего — 30 мм. Давление

воздуха, подаваемого в соединительную головку,

должно быть в пределах 4,8—5,3 кгс/см2.

Для обеспечения герметичности пневматической системы конические

резьбовые соединения допускается уплотнять резиловой смолой № 80 (МХП

1856—48).

В табл. 63 приведены материалы, применяемые для изготовления деталей

тормозной системы, а в табл. 64 — основные размеры наиболее

ответственных деталей.

содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..