содержание .. 1 2

ТУРБОКОМПРЕССОР ТК33Н-01(02). Руководство по текущему и среднему ремонтам ПКБ ЦТ.06.0099 - часть 2

9.5.8. Зачалив ротор за рым, осторожно опустить его вертикально вниз

без перекосов в отверстие выпускного корпуса до плотной посадки

теплоизоляционного кожуха и лабиринта ротора в выпускной корпус, и выхода

конца ротора из опорного подшипника. При этом совместить отверстия

лабиринта и корпуса, а также не допустить повреждения уплотнительных колец

и гребешков лабиринтного уплотнения. Снять с вала ротора колпак и рым.

9.5.9. Провернув ротор вручную примерно на один оборот, проверить,

нет ли касания колеса турбины о детали соплового аппарата.

9.5.10. Прикрепить лабиринт 22 к выпускному корпусу винтами.

9.5.11. Уложить в выточку лабиринта резиновое кольцо 7.

9.5.12. Протереть привалочные плоскости выпускного корпуса и

корпуса компрессора керосином и нанести на них тонкий слой герметика.

Проложить по смазанной поверхности выпускного корпуса шелковую нить с

внутренней стороны отверстий под шпильки так, чтобы концы нити

перекрывались, не накладываясь друг на друга.

9.5.13. Перемещая корпус компрессора вертикально вниз вдоль оси

ротора без перекосов, установить его на выпускной корпус, соответственно

соорентировав выпускную горловину корпуса компрессора (не допуская при

этом повреждения уплотнительных колец и гребешков лабиринтного

уплотнения вала ротора). Надеть проушину на шпильки со стороны фланца

выпускного корпуса и обтянуть гайки, соединяющие корпуса, одновременно

установив опорный кронштейн 28. Гайки обтягивать равномерно по

окружности, не допуская перекоса корпусов, при этом поочередно должны

затягиваться диаметрально расположенные гайки.

9.5.14. С помощью съемника (рис. 6.4) установить на вал ротора пяту,

совместив отверстие в пяте со штифтом в торце вала.

9.5.15. Установить

(не

закрепляя)

опорно-упорный

подшипник 25 (рис. 3.1, 3.2) в стакан корпуса компрессора, предварительно

протерев дизельным маслом сопрягаемые посадочные поверхности стакана и

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

подшипника. Под фланец подшипника установить компенсатор 24 (снятый

ранее при разборке данного турбокомпрессора). Если устанавливается новый

компенсатор, он должен быть равен по толщине заменяемому.

9.5.16. Установить турбокомпрессор в кантователе в горизонтальное

положение.

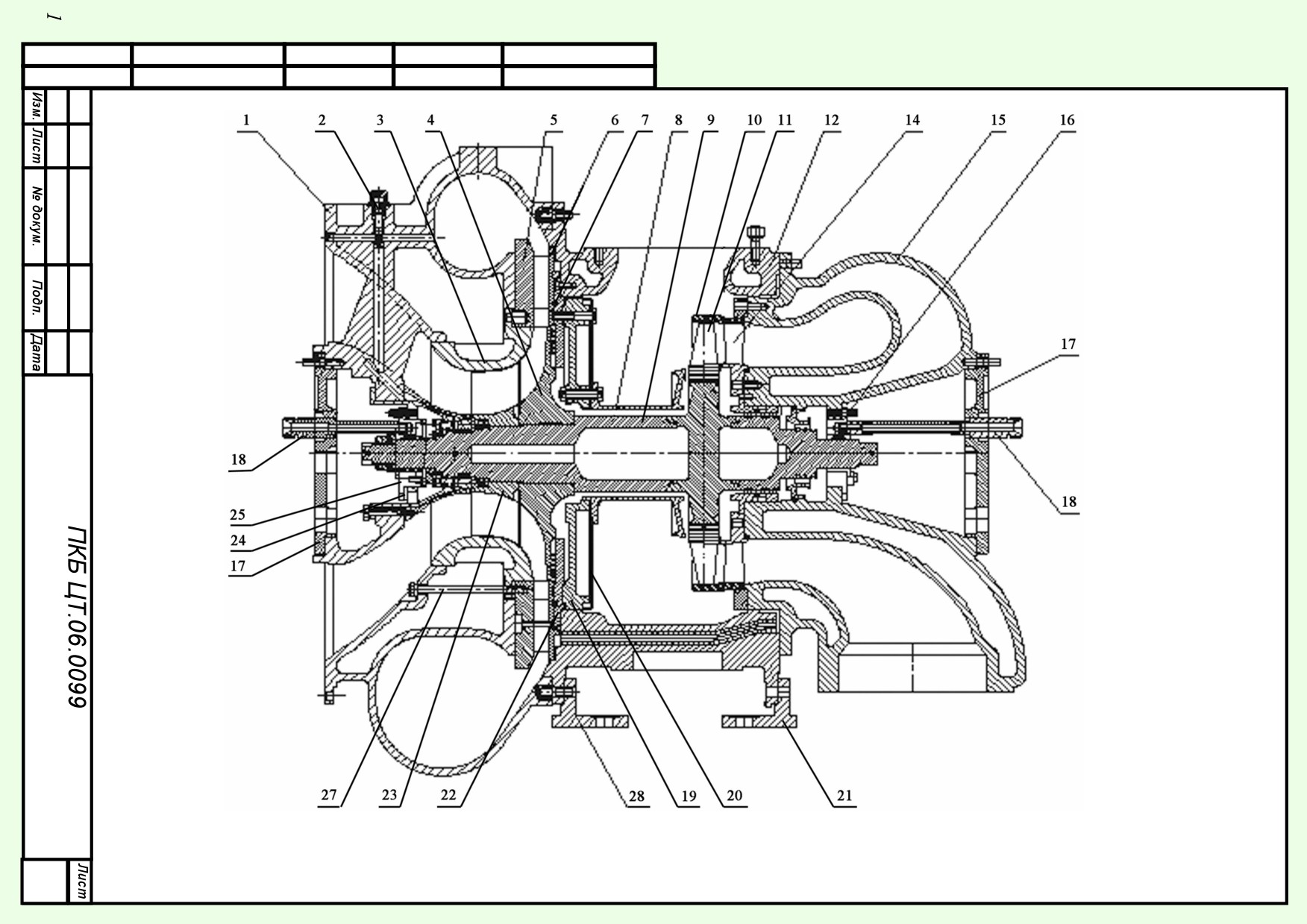

9.5.17. Произвести замер разбега ротора без затянутого подшипника.

Замер производить следующим образом:

- сдвинуть опорно-упорный подшипник в сторону его крышки

примерно на 5…10 мм;

- на хвостовик вала ротора со стороны компрессора навернуть рым;

- на шпильках крепления крышки опорно-упорного подшипника

закрепить приспособление с индикатором (рис. 5.1);

- переместить ротор вдоль оси турбокомпрессора в сторону турбины до

упора;

- установить индикатор так, чтобы его ножка упиралась в торец гайки

рыма с натягом 2…3 мм; установить стрелку индикатора на нуль шкалы;

- переместить ротор в сторону компрессора до упора колеса

компрессора в профильную вставку диффузора, при этом подпятник опорно-

упорного подшипника не должен упираться в пяту ротора;

- зафиксировать показания индикатора; повторить замеры 3…4 раза,

определить величину разбега ротора без затянутого подшипника как среднее

арифметическое этих замеров.

9.5.18. Обтянуть опорно-упорный подшипник с компенсатором в

стакане корпуса компрессора двумя диаметрально расположенными гайками с

пружинными шайбами.

9.5.19. Замерить осевой ход (люфт) ротора при затянутом подшипнике:

- переместить ротор вдоль оси в сторону турбины до упора;

- установить индикатор так, чтобы его ножка упиралась в торец гайки

рыма с натягом 2…3 мм; установить стрелку индикатора на нуль шкалы;

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

- переместить ротор в сторону компрессора до упора пяты ротора в

подпятник опорно-упорного подшипника;

- зафиксировать показания индикатора;

- повторить замеры 3…4 раза, определить величину свободного осевого

разбега ротора при затянутом подшипнике, как среднее арифметическое этих

замеров.

9.5.20. Вычислить величину осевого зазора между колесом компрессора

и вставкой диффузора (зазора «М»). Величина этого зазора определяется как

разность показаний индикатора при измерении разбега ротора без затянутого

подшипника и осевого хода ротора при затянутом подшипнике и должна

находиться в пределах 0,8…1,0 мм. При необходимости, регулировку

зазора "М" производить за счет подборки толщины компенсатора (при этом в

случае шлифовки толщина компенсатора не должна выходить за пределы 1,9…

3,58 мм, а непараллельность торцев компенсатора должна быть не

более 0,02 мм).

9.5.21. Снять приспособление с индикатором с турбокомпрессора.

9.5.22. Обтянуть опорно-упорный подшипник остальными гайками с

пружинными шайбами.

9.5.23. Надеть на конец вала ротора со стороны компрессора

шайбу (рис. 6.2), совместив штифт шайбы и паз на хвостовике вала, установить

замочную пластину, навернуть, и с помощью торцевого ключа затянуть

шлицевую гайку, совместив один из пазов гайки с пазом хвостовика вала.

Затягивать гайку с помощью ударов по ее шлицам не допускается. Законтрить

гайку, загнув в ее паз конец замочной пластины.

9.5.24. С помощью приспособления с индикатором (см. п. 9.5.19)

замерить осевой разбег (люфт) ротора (он должен находиться в пределах 0,20…

0,36 мм). При необходимости регулировку осевого разбега производить:

- шлифовкой торца вала ротора со стороны шайбы;

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

- путем изменения суммарной толщины регулировочных пластин

опорно-упорного подшипника; суммарное количество регулировочных пластин

должно быть не более 11 штук;

- заменой опорно-упорного подшипника.

9.5.25. Проверить легкость вращения ротора в подшипниках.

9.5.26. Проверить радиальный зазор между колесом компрессора и

вставкой диффузора на входе в колесо компрессора (зазор «Д»). Зазор замерять

щупом со стороны опорно-упорного подшипника в двух противоположных

местах. Зазор должен находиться в пределах 0,80…1,09 мм. Задевание колеса

компрессора о вставку диффузора не допускается.

9.5.27. Проверить радиальный зазор между лопатками колеса турбины и

кожухом соплового аппарата (зазор «И»). Через отверстие для выхода газов

выхлопного корпуса проверить щупом зазор «И», повторив проверку 3…4 раза

при различных положениях колеса турбины. Зазор должен находиться в

пределах 0,75…0,94 мм, при замере с двух противоположных сторон.

9.5.28. Установить крышки 17 (рис. 3.1,

3.2) подшипников с новыми

прокладками на шпильки корпусов турбокомпрессора так, чтобы сливные

патрубки находились со стороны опорных кронштейнов турбокомпрессора,

закрепить крышки гайками с пружинными шайбами. Гайки обтягивать

равномерно по окружности, не допуская перекоса крышек, при этом

поочередно должны затягиваться диаметрально расположенные гайки.

9.5.29. Ввернуть в подшипники штуцера 18 подвода масла. Установить

сальники и обтянуть их нажимными фланцами 26 (рис. 3.1).

9.5.30. Установить трубки подвода масла. Медные прокладки перед

постановкой должны быть отожжены.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

10.

Испытания

10.1.Установить турбокомпрессор на стенд для обкатки и испытаний

типа А1130.

10.2.Провести гидравлические испытания масляной системы, а также

водяных полостей газоприемного и выхлопного корпусов.

10.3.Масляную систему опрессовать смесью из 70% дизельного масла

и 30% дизельного топлива под давлением 0,3…0,4 МПа в течение 5 минут,

провернув при этом ротор вручную на несколько оборотов (ротор должен

вращаться свободно, без заеданий). Течи масляной системы не допускаются.

10.4.Опрессовку водяных полостей корпусов производить водой под

давлением 0,3 МПа в течение 5 минут. Течь и потение не допускается.

Незначительная течь или потение могут быть устранены опрессовкой

натриевым «жидким стеклом».

10.5.Разрешается опрессовать отдельно газоприемный и выпускной

корпуса в сборе со своими комплектными деталями. В случае если при

дальнейшей сборке турбокомпрессора люки, патрубки, штуцеры и пробки на

этих корпусах переставлялись, опрессовку повторить.

10.6.После сборки турбокомпрессора все наружные отверстия (подвод и

отвод газа, воздуха и воды) закрыть технологическими заглушками.

10.7.Заглушки снять при постановке турбокомпрессора на дизель или

испытательный стенд.

10.8.Каждый турбокомпрессор после проведения ремонта должен быть

обкатан и испытан. Разрешается производить обкатку и испытания

турбокомпрессора на дизеле при обкатке дизеля.

10.9.Окраску наружных поверхностей турбокомпрессора, кроме

плоскостей крепления фланцев, производить согласно требованиям

технических условий чертежей.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

11.

Упаковка, консервация и хранение

Перед отправкой заказчику турбокомпрессор и комплектующие его части

подвергаются консервации и упаковке на предприятии-изготовителе.

Консервация в сочетании с упаковкой предохраняет турбокомпрессор от

воздействия атмосферных осадков при транспортировании, а также от коррозии

и механических повреждений при хранении.

Турбокомпрессор должен храниться в сухих закрытых помещениях.

Сроки действия консервации указаны в формуляре турбокомпрессора.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

12.

Транспортирование

Турбокомпрессор может транспортироваться любым видом транспорта в

таре, обеспечивающей его сохранность при условии соблюдения правил

перевозки для соответствующего вида транспорта.

При выполнении погрузочно-разгрузочных работ необходимо соблюдать

указания предупредительной маркировки, нанесенной на таре.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Приложение А

(обязательное)

Таблица А.1 - Нормы допускаемых размеров и зазоров при ремонте

турбокомпрессоров ТК33

Размеры, мм

Наименование

Условное

Допускаемый

размера

обозначение

Чертежный

при выпуске

Браковочный

из ТР

Осевой разбег (люфт)

ротора в опорно-

А

0,20…0,36

0,20…0,36

Более 0,40

упорном подшипнике

Зазор между шейками

вала ротора и

втулками

Б

0,18…0,23

0,18…0,23

Более 0,25

подшипников (зазор

«на масло»)

Зазор в ручьях

уплотнительных

В

0,12…0,24

0,12…0,24

Более 0,40

колец вала ротора

Зазор радиальный в

лабиринтном

Менее 0,24

Г

0,25…0,33

0,25…0,33

уплотнении со

Более 0,34

стороны компрессора

Зазор радиальный на

входе в колесо

Д

0,80…1,09

0,80…1,09

Более 1,09

компрессора

Зазор радиальный в

лабиринтном

Менее 0,34

Ж

0,35…0,45

0,35…0,45

уплотнении колеса

Более 0,45

компрессора

Зазор осевой между

колесом компрессора

М

0,8…1,0

0,8…1,0

Более 1,0

и вставкой диффузора

Зазор радиальный

между лопатками

колеса турбины и

И

0,75…0,94

0,75…0,94

Более 1,0

кожухом соплового

аппарата

Зазор радиальный в

лабиринтном

Менее 0,24

К

0,25…0,33

0,25…0,33

уплотнении со

Более 0,34

стороны турбины

Зазор осевой между

1,8…4,0

1,8…4,0

Менее 1,8

торцами лопаток

Более 4,0

колеса турбины и

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

сопловым аппаратом

Приложение Б

(рекомендуемое)

Таблица Б.1 - Комплект специального инструмента и приспособлений,

применяемых при ремонте турбокомпрессора

№

Наименование и

Обозначение

Кол.

Эскиз

п/п

назначение

1

Ключ торцовый для гайки

ротора

1311.16.007

1

2

Болты отжимные

2301.16.105

3

3

Рым

1311.16.006

1

4

Вороток

2301.16.104

2

5

Колпак

1311.16.124

1

6

Ключ торцевой 13

2301.16.101

1

7

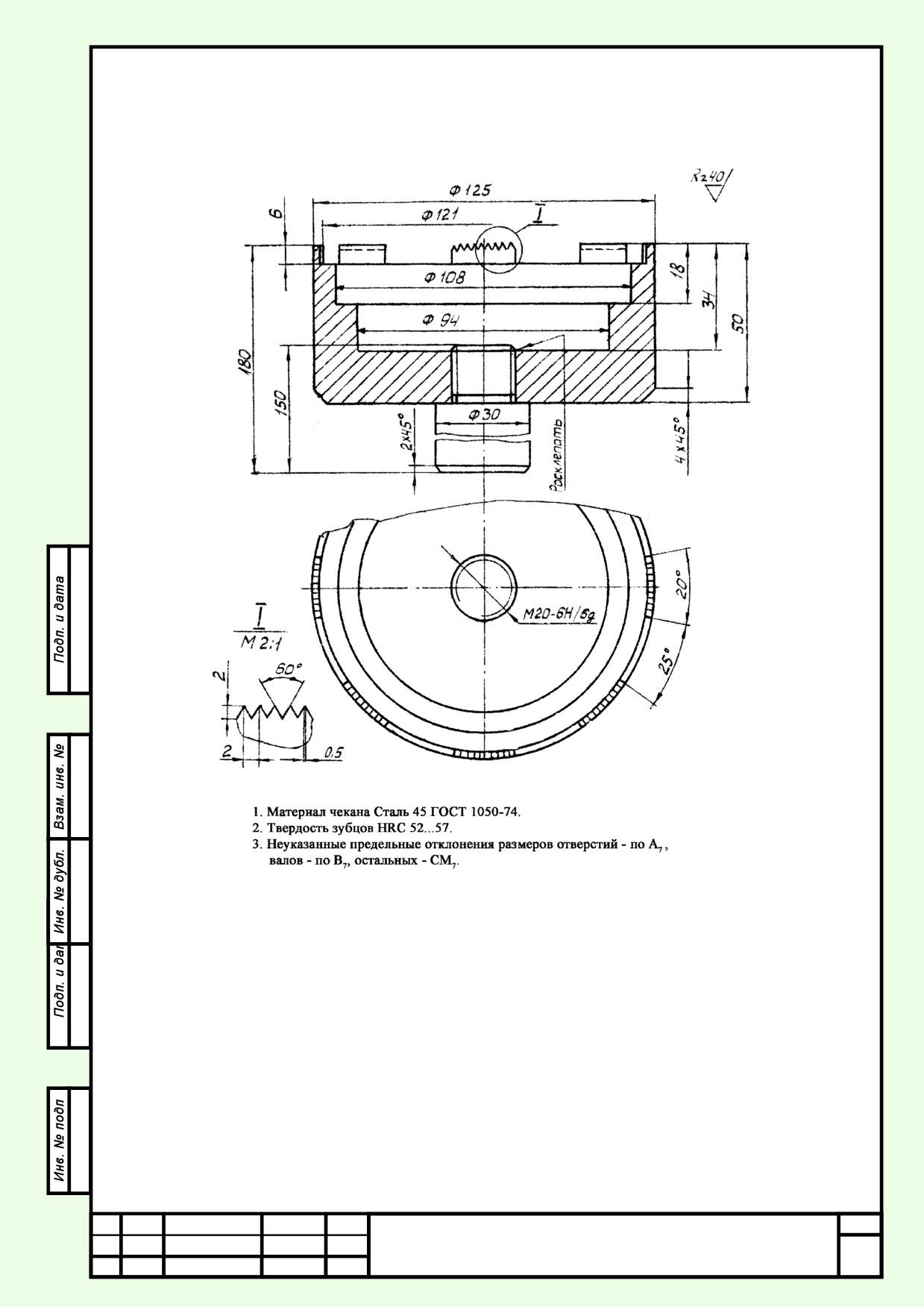

Чекан

2301.16.107

1

8

Съемник для демонтажа и

установки пяты

1311.16.010

1

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

9

Съемник для демонтажа

1311.16.030

1

подшипников

Продолжение таблицы Б.1

10

Приспособление для замера

осевого люфта ротора и

2301.16.040

1

выставления размера «М»

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Приложение В

(обязательное)

Метрологическое обеспечение

В.1

Линейные размеры контролировать линейками ГОСТ 427-75,

рулетками ГОСТ 7502-80, штангенциркулями и штангенглубомерами

ГОСТ 166-80.

В.2

Трещины выявлять с помощью лупы 6х ГОСТ 25706-83 и

магнитопорошковых

дефектоскопов МД12ПШ

или МД12ПД

ТУ 32 ЦШ 2306-83 Днепропетровского ЭТО МПО Желдоравтоматизации.

В.3 Измерение зазоров производить щупами ТУ2-034-225-87.

В.4 Прямолинейность и биение вала ротора производить индикатором

часового типа ИЧ 02 ГОСТ 577-68 кл. 1, закрепленным в кронштейне

стойки С-Ш-8 ГОСТ 10197-70.

В.5 Измерение диаметра вала производить скобой рычажной типа СР

ГОСТ 11098-75, посадочный диаметр колеса компрессора и ВНА - нутромером

индикаторным ГОСТ 9244-75.

В.6 Измерение отверстий больших диаметров в корпусных деталях

производить нутромером микроскопическим НМ600 ГОСТ 10-88.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Приложение Г

(обязательное)

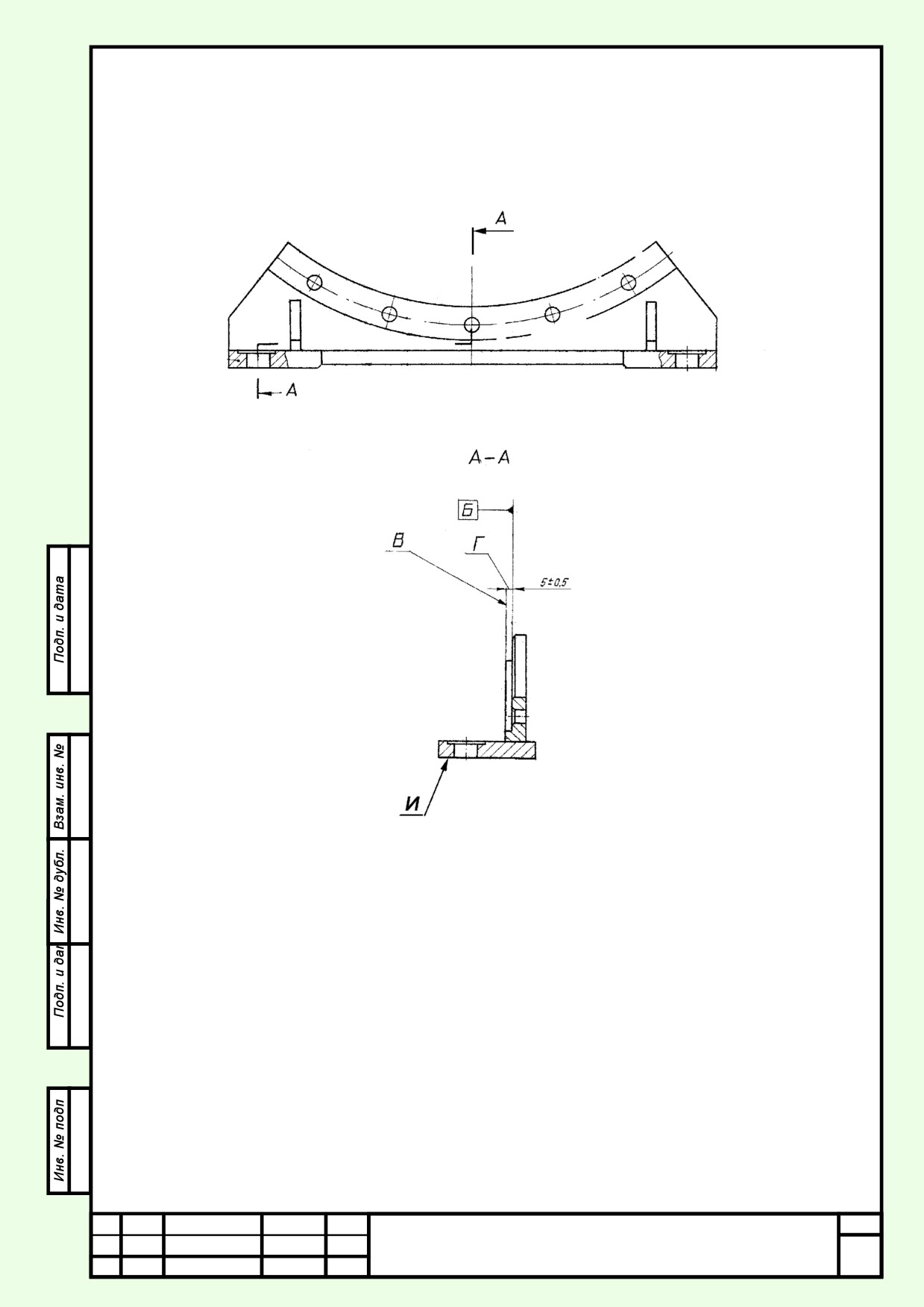

Руководство по восстановлению лабиринтных уплотнений ротора

В соответствие с настоящим Руководством замена гребешков

лабиринтных уплотнений при ремонте ротора должна производиться вручную с

помощью специального приспособления

(чекана). Эскиз лабиринтных

уплотнений роторов турбокомпрессоров ТК33 приведен на рис. Г.1.

Данный технологический процесс характеризуется значительной долей

ручного труда, требует определенных навыков и квалификации, а также

требует поставок заготовок ленты.

Для механизации замены гребешков лабиринтных уплотнений в условиях

локомотивного депо рекомендуется применять описанный ниже

технологический процесс, состоящий из следующих этапов:

- изготовление заготовок гребешков;

- изготовление заготовок закаточной проволоки;

- закатка гребешков лабиринтных уплотнений в канавки ротора, правка

и проточка гребешков.

Г.1 Для изготовления заготовок гребешков лабиринтных уплотнений

необходимо выполнить следующие операции:

Г.1.1 Нарезать ленту из материала 17Х18Н9МНТ 3-0-0,3 ГОСТ 4986-79

или из материала 12X18H9MHT-3-0-0,3 ГОСТ 4986-79 ножницами по металлу

на куски шириной 12,5 мм и длиной 250 мм или (для лабиринтных уплотнении

со стороны компрессора), либо 370 мм

(для лабиринтных уплотнений со

стороны турбины).

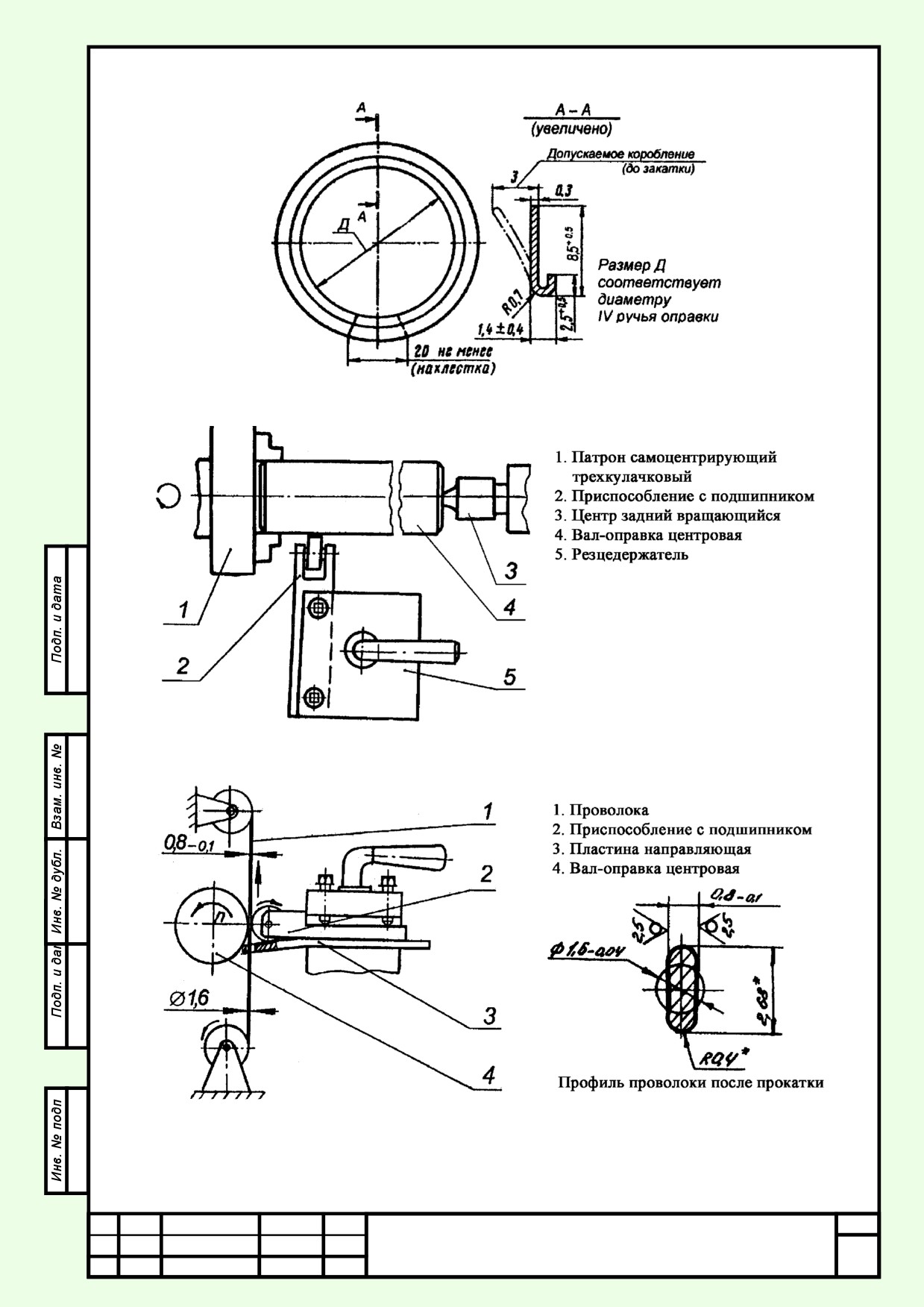

Г.1.2

Установить требуемую специальную профилеобразующую

оправку (рис. Г.2, Г.3)

в проточенные кулачки самоцентрирующего

трехкулачкового патрона токарного станка. Биение проточенного базового

участка кулачков должно быть не более 0,03 мм.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Г.1.3 Поджать оправку вращающимся задним центром и закрепить.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Г.1.4 Установить суппорт станка с закрепленным в резцедержателе

приспособлением с роликом для формировки заготовок гребешков таким

образом, чтобы ролик без перекосов заходил в первый формирующий ручей

оправки, после чего отвести резцедержатель от ручья в поперечном

направлении.

Г.1.5 Установить ленту на ручей, заправить в паз и подвести ролик до

упора в ленту. Прокатать ленту роликом за 3...4 оборота при частоте вращения

шпинделя 12 мин-1 и ручной подаче.

Г.1.6 Повторить операции, указанные в пп. Г.1.3 и Г.1.4 последовательно

на втором, третьем и четвертом формирующем ручье.

Г.1.7 Отвести центр задней бабки, снять отформированную ленту и

уложить в тару.

Приспособление с роликом для формировки заготовок гребешков

показано на рис. Г.4, ролик для него на рис. Г.5, ось на рис. Г.6, державка

на рис. Г.7. Ролик должен быть изготовлен из стали ХГВ и иметь

твердость 50…55 НRС. Ось изготавливается из стали 45Х и должна иметь

твердость поверхности, соприкасающейся с роликом, 40…45 HRС. Державка

изготавливается из стали 45 и должна иметь твердость 30…35 HRC.

Схема формировки заготовки гребешка приведена на рис. Г.8. Общий вид

отформированной заготовки гребешка приведен на рис. Г.9. На схеме первый,

второй, третий и четвертый формирующие ручьи обозначены римскими

цифрами I…IV.

Г.2

Для изготовления закаточной проволоки следует выполнить

следующие операции:

Г.2.1 Необходимое количество проволоки ДКРНМ 1,6 БТМНМц 40-1,5

ГОСТ 5307-77 перемотать на катушку специального приспособления. При

перемотке визуально проконтролировать поверхность проволоки, которая

должна быть чистой, гладкой, без трещин и расслоений. Допускаются цвета

побежалости и местное окисление.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Примечание. Обозначение проволоки расшифровывается следующим

образом: Д - холоднодеформированная; КР - круглая; Н - нормальной

точности; М - мягкая;

1,6 - диаметр в миллиметрах; БТ - в мотках;

МНМц 40-1,5 - марка сплава.

Г.2.2 Схема приспособления для холодной прокатки проволоки на

токарном станке представлена на рис. Г.10 и Г.11. Вал-оправка должен быть

установлен в проточенные кулачки самоцентрирующего трехкулачкового

патрона токарного станка. Биение проточенного базового участка кулачков не

должно превышать 0,03 мм. Вал-оправка изготавливается из стали 45. Он

должен иметь внешний диаметр 100...130 мм при шероховатости рабочей

поверхности не ниже 6 класса и твердости HRC 58...62.

Приспособление с подшипником для прокатки показано на рис. Г.12.

Допускается использовать подшипник большего размера, чем указанный на

рисунке.

Пластина направляющая для приспособления показана на рис. Г.13.

Пластина изготавливается из листа Б-ПН-0-5 ГОСТ 19903-74, материал Ст.3

ГОСТ 14637-89. Острые кромки отверстия в пластине необходимо притупить

радиусом 0,2 мм.

Г.2.3 Конец проволоки заправить в отверстие направляющей

пластины 3 (рис. 11) и прижать подшипником к валу-оправке.

Г.2.4 На малых оборотах шпинделя прокатать проволоку подшипником,

выдерживая толщину прокатанной проволоки согласно рис. 11 и сматывая ее на

приемную катушку. На рис. 11 размеры, помеченные звездочкой - для справок.

Г.2.5 Нарубить прокатанную проволоку на куски длиной 250 мм (для

лабиринтных уплотнений со стороны компрессора, либо 370 мм

(для

лабиринтных уплотнений со стороны турбины).

Г.2.6 Нарубленные куски проволоки отжечь для снятия нагортовки при

температуре 850°C в течение 30 минут или при температуре 140°С в

течение 10 часов с последующим охлаждением на воздухе.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Г.3 Для закатки гребешков лабиринтных уплотнений в канавки ротора

следует выполнить следующие операции:

Г.3.1

Ротор турбокомпрессора установить в самоцентрирующий

трехкулачковый патрон токарного станка, зажать за шейку ротора и поджать

центром задней бабки.

Г.3.2 Удалить из канавок ротора проволоку и остатки поврежденных

гребешков при частоте вращения шпинделя 180 мин-1 канавочным резцом с

шириной режущей кромки 1,5…2,0 мм и передним положительным углом 10…

14°. Рекомендуется применять резец с припаянной твердосплавной пластинкой

из сплава ВК8 или ВК6.

Г.3.3 Осмотреть канавки ротора, проконтролировать геометрические

размеры.

При необходимости

восстановить

профиль

канавок

согласно рис. Г.14.

Г.3.4

Обрезать концы заготовки гребешка под прямым углом.

Подготовленную заготовку плоскогубцами вставить в канавку одним концом

вместе с уплотнительной проволокой так, чтобы конец ленты не совпадал с

концом проволоки и выступал относительно нее на 10...20 мм, а стыки лент

соседних гребешков были смещены по окружности относительно друг друга на

угол 180±60°. Уплотнительная проволока устанавливается в канавку плашмя.

Г.3.5 Подвести приспособление с роликом для закатки лабиринта к

канавке и вдавить проволоку на глубину 2,3...2,7 мм от момента

соприкосновения ролика с проволокой. С помощью закаточного

приспособления с роликом закатать ленту и проволоку в канавку при частоте

вращения: шпинделя 12…25 мин-1, оставив недозакатанными 15…20 мм.

Лишние концы ленты и проволоки обрезать таким образом, чтобы обеспечить в

стыке кольца либо зазор не более 0,5 мм, либо нахлест не более 2 мм.

Дозакатать оставшийся конец ленты.

Приспособление для закатки лабиринта аналогично приспособлению для

формировки заготовок гребешков (рис. 4). Ролики для закатки показаны

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

на рис. Г.15 и Г.16. Ролики должны быть изготовлены из стали ХГВ и иметь

твердость 50...55 HRC.

Г.3.6

Устранить коробление гребешков путем обкатки их

приспособлением, применявшимся для формировки заготовок гребешков, при

частоте вращения шпинделя 800...1000 мин-1. Стыки гребешков поправить

плоскогубцами.

Г.3.7 Обкатать поверхность 2 (рис. 1) приспособлением с роликом для

обкатки при частоте вращения шпинделя 200…250 мин-1, обеспечивая размеры

и шероховатость в соответствие с рис. 1.

Приспособление для обкатки аналогично приспособлению для

формировки заготовок гребешков (рис. 4). Ролик для обкатки показан

на рис. Г.17. Ролик

должен быть изготовлен из стали ХГВ и иметь

твердость 50...55 HRC.

Г.3.8 Проточить поверхность 1 (рис. 1) отрезным резцом с передним

положительным углом 10…14° и шириной не менее 5 мм при поперечной

подаче и частоте вращения шпинделя 200...300 мин-1. Заусенцы зачистить

напильником.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Приложение Д

(обязательное)

Руководство по измерению площади проходного сечения

соплового аппарата

Для определения площади проходного сечения соплового

аппарата (рис. Д.1) необходимо:

Д.1 В двух перпендикулярных плоскостях измерить диаметр D1.Записать

полученные величины D1-1 и D1-2 (мм).

Д.2 В двух перпендикулярных плоскостях измерить диаметр D2.Записать

полученные величины D2-1 и D2-2 (мм).

Д.3 Вычислить среднюю длину лопатки согласно формуле:

(D

D

)

(D

D

)

21

2

2

1

1

2

L

(мм

)

cp

4

Д.4 Вычислить диаметры DA и DB.

Д.5 У каждого межлопаточного канала (принимая количество каналов

равным Z) измерить минимальную ширину канала: dA на диаметре DA и dB на

диаметре DB.

Д.6 Записать полученные величины dA-1; dA-2; dА-З;

; dA-Z (мм);

dB-l; dB-2; dB-3;

; dB-Z (мм).

Д.7 Вычислить площадь проходного сечения соплового аппарата

согласно формуле:

(

d

d

d

d

d

d

d

d

)

L

A1

A 2

A3

A Z

B1

B 2

B3

B Z

cp

2

F

(

см

)

200

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Приложение Е

(рекомендуемое)

Рекомендации по восстановлению алюминиевых

деталей турбокомпрессора сваркой

Е.1 При сварке алюминия и его сплавов необходимо учитывать

некоторые технологические особенности этой сварки:

- сложность определения в процессе сварки момента перехода

основного металла из твердого состояния в жидкое, в результате чего

наплавляемый участок может провалиться под давлением собственного веса;

- образование на поверхности наплавленного металла тугоплавкой

пленки окиси алюминия, препятствующей плавлению основного металла;

- большую чувствительность сварки к загрязнению, замасливанию и

наличию окисной пленки на поверхности присадочной проволоки и

свариваемых поверхностей;

- высокую теплопроводность алюминия и его сплавов, что затрудняет

разогрев сварочной ванны и препятствует сплавлению ее с основным металлом,

а значительная усадка приводит к появлению трещин в наплавленном металле

при его кристаллизации, или в околошовных зонах.

Е.2 При подготовке под сварку деталей из алюминиевых сплавов удаляют

поверхностные загрязнения и окислы (особенно после длительного хранения)

механической очисткой. Для удаления тугоплавкой окисной пленки и

предупреждения возникновения в швах сварных соединений дефектов перед

сваркой детали подвергают химическому травлению в ваннах щелочного

состава и обезжиривают растворителями - уайт-спиритом или ацетоном.

Механическую очистку осуществляют металлическими щетками с

диаметром проволоки 0,1…0,2 мм и длиной ворса не менее 30 мм. Щетки

должны быть чистыми и обезжиренными, обезжиривание ворса щеток

выполняют уайт-спиритом или ацетоном. Не допускается зачистка

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

поверхностей под сварку абразивной, пескоструйной и дробеструйной

обработкой, шлифовальной шкуркой и тому подобными способами.

Продолжительность хранения подготовленных деталей и проволоки

перед сваркой не более 2…3 часов. При более длительном хранении подготовку

следует повторить.

Е.3 Для предупреждения деформации (коробления) детали, следует

производить предварительный или сопутствующий подогрев детали с

последующим медленным охлаждением.

Е.4

Для сварки и наплавки деталей из алюминиевых сплавов

применяются следующие виды сварки:

Е.4.1 Газовая сварка. Газовую сварку выполняют ацетилено-кислородным

пламенем при соотношении О2/С2Н2 = 1,1…1,2 с присадочным прутком.

При сварке используют флюс (например, АФ-4А), который вводят или с

присадочным прутком, или в виде пасты, разведенной в воде и предварительно

нанесенной на свариваемые кромки. Мощность пламени и диаметр

применяемых присадочных прутков приведены в таблицах 1 и 2.

Таблица Е.1

Толщина металла, мм

0,5…0,8

1,0

1,2

1,5…2,0

3,0…4,0

Мощность пламени

0,050

0,075

0,075…0,15

0,15…0,30

0,30…0,50

ацетилена, м3/ч

Таблица Е.2

Толщина металла, мм

до 1,5

1,5…3,0

3,0…5,0

5,0…7,0

7,0…10,0

Диаметр присадочного

1,5…2,0

2,5…3,0

3,0…4,0

4,0…4,5

4,5…5,5

прутка, мм

Е.4.2 Ручная дуговая сварка. Ручную дуговую сварку выполняют

угольными (или графитовыми) и металлическими покрытыми электродами.

Сварку угольным электродом выполняют на постоянном токе прямой

полярности с присадочным материалом в виде прутков, покрытых флюсом.

Диаметр угольного электрода 12,5…18 мм, графитового - 10…15 мм.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

При сварке металлическими покрытыми электродами применяют

электроды ОЗА-1, ОЗА-2, А2 (ГОСТ 7871-75). Электроды ОЗА-1 используют

для сварки чистого алюминия А0, A1, A2, A3; электроды ОЗА-2 - для сварки

сплавов типа АК9ч (АЛ4), АК7ч (АЛ9), АК7-ц9 (АЛ 11) и других.

Сварку производят на постоянном токе обратной полярности с

предварительным подогревом деталей до 250…400°С

(в зависимости от

толщины свариваемого изделия) и очисткой их кромок от окислов и грязи.

Шлак удаляют промывкой швов горячей водой с применением стальных щеток.

Режимы сварки приведены в таблице 3.

Таблица Е.3

Сварочный ток для положений шва, А

Диаметр электрода, мм

нижнего

вертикального

4,0

100…120

100…120

5,0

130…150

120…140

6,0

160…180

Е.4.3 Ручная дуговая сварка в защитных газах. Сварку производят с

применением инертных газов аргона марки А по ГОСТ 10157-79, или гелия В4

марки А и Б по МРТУ 51-04-23-64, а также аргоно-гелиевой смеси; используя

вольфрамовые электроды диаметром 2…6 мм и присадочную проволоку из

высокопрочных сплавов марки Св-АМг, Св-Ак5 и т.д. ГОСТ 7871-75.

Подбор необходимой присадочной проволоки производится в

зависимости от марки сплавов деталей, условий, в которых эти детали

работают и толщины свариваемого металла (таблица 4).

Таблица Е.4

Толщина свариваемого

до 2,0

2,0…5,0

свыше 5,0

металла, мм

Диаметр присадочной

1,0…1,5

1,5…3,0

3,0…4,0

проволоки, мм

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Сварочная проволока должна строго соответствовать марке сплава, во

избежание нарушения прочности сварного шва и разупрочнения основного

металла.

Присадочная проволока перед сваркой должна подвергаться специальной

обработке с целью обезжиривания и удаления окисной пленки химическим

способом.

Сварку вольфрамовым электродом марок ЭВЧ, ЭВЛ, ЭВИ-1, ЭВИ-2,

ЭВИ-3, ЭВТ-15 по ГОСТ 23949-80 рекомендуется применять при сварке тонких

листов.

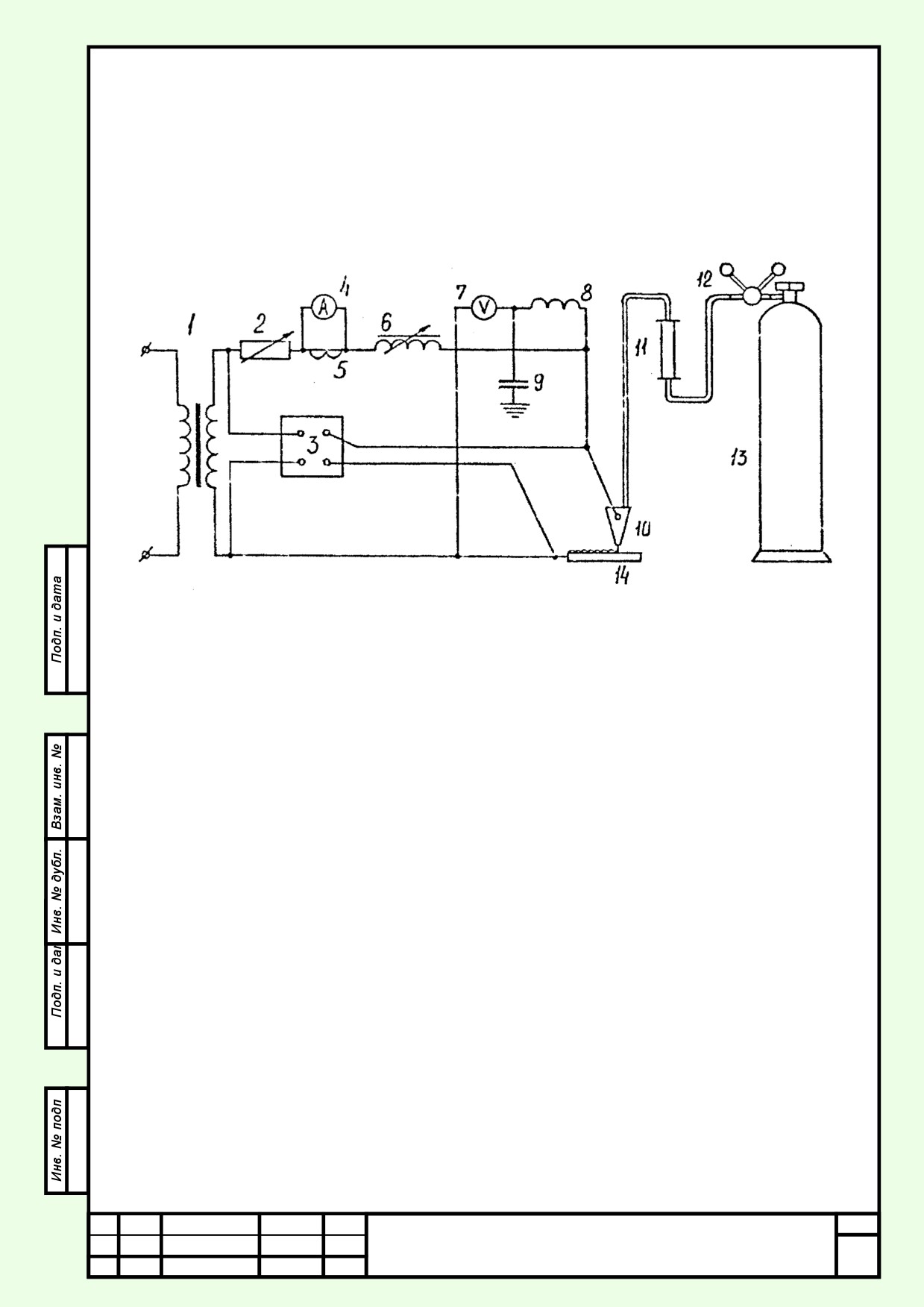

На практике при сварке можно применять упрощенную схему питания

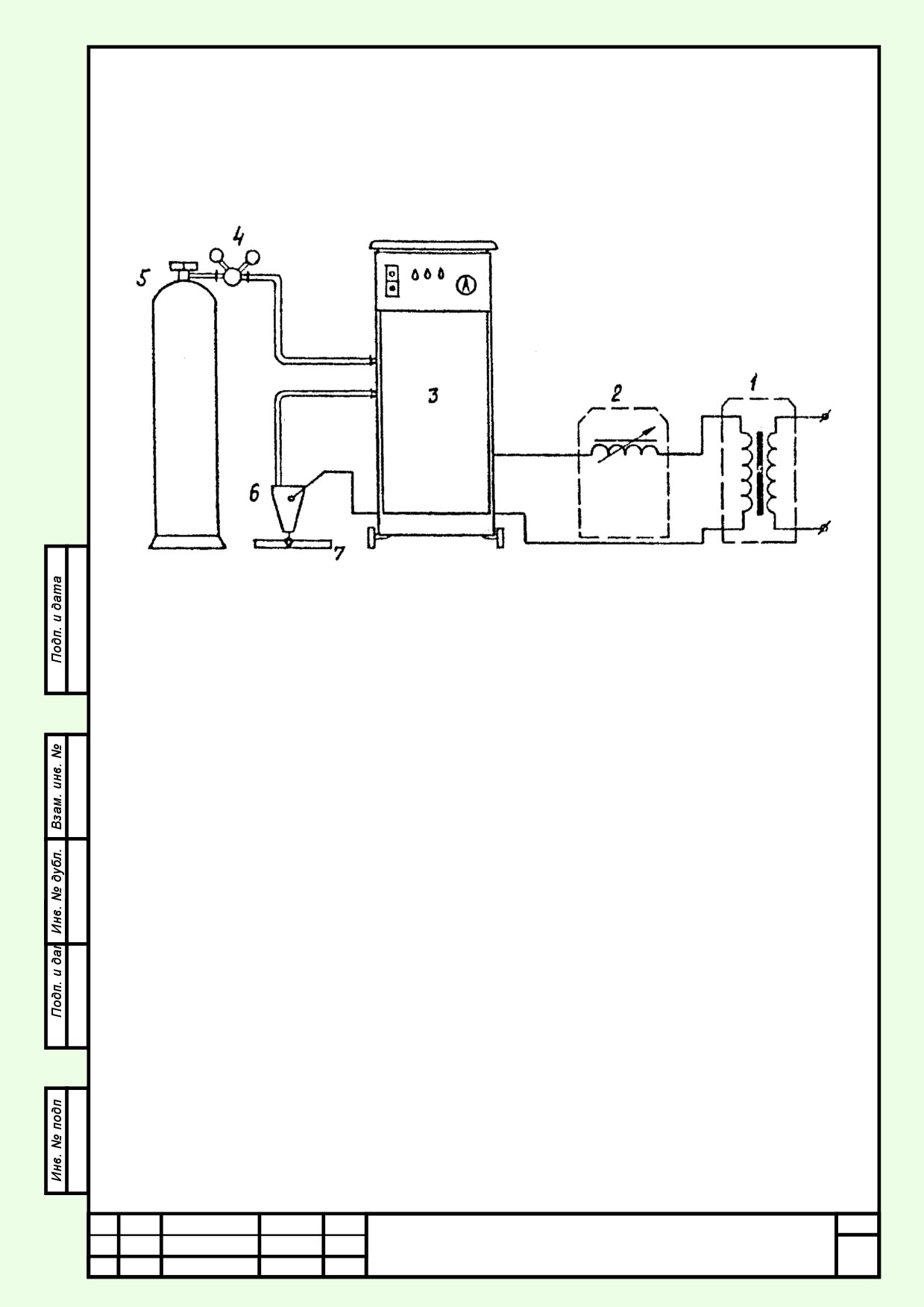

дуги на базе стандартных сварочных трансформаторов (рис. Е.1), а также при

помощи специализированных источников питания дуги

- установок

типа «УДАР» (рис. Е.2) или «УДГ». Основным условием получения

высококачественного сварного соединения является правильный выбор

режимов (таблица 5).

Таблица Е.5

Диаметр

Толщина

Диаметр электрода,

Величина

Расход газа,

присадочной

стенки, мм

мм

тока, А

л/мин

проволоки, мм

3…5

3

100…160

5…7

2…3

5…8

4

140…200

6…8

3

8

5

180…280

7…9

3…5

Новые шланги, подводящие аргон, должны промываться горячей водой,

обезжириваться и обезвоживаться гидролизным спиртом, затем просушиваться

очищенным горячим воздухом.

Е.5 Обнаруженные подлежащие восстановлению дефекты деталей

турбокомпрессоров делятся на следующие группы:

- трещины длиной до 50 мм в количестве до 4-х штук;

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

- износы посадочных поверхностей более допустимых чертежных

размеров;

- раковины, отколы, сквозные отверстия, на рабочих поверхностях.

Е.6 Обычно для восстановления деталей турбокомпрессора используется

ручная сварка неплавящимися электродами в защитных газах.

Е.7 Разделку кромок и подготовку деталей к сварке выполняют согласно

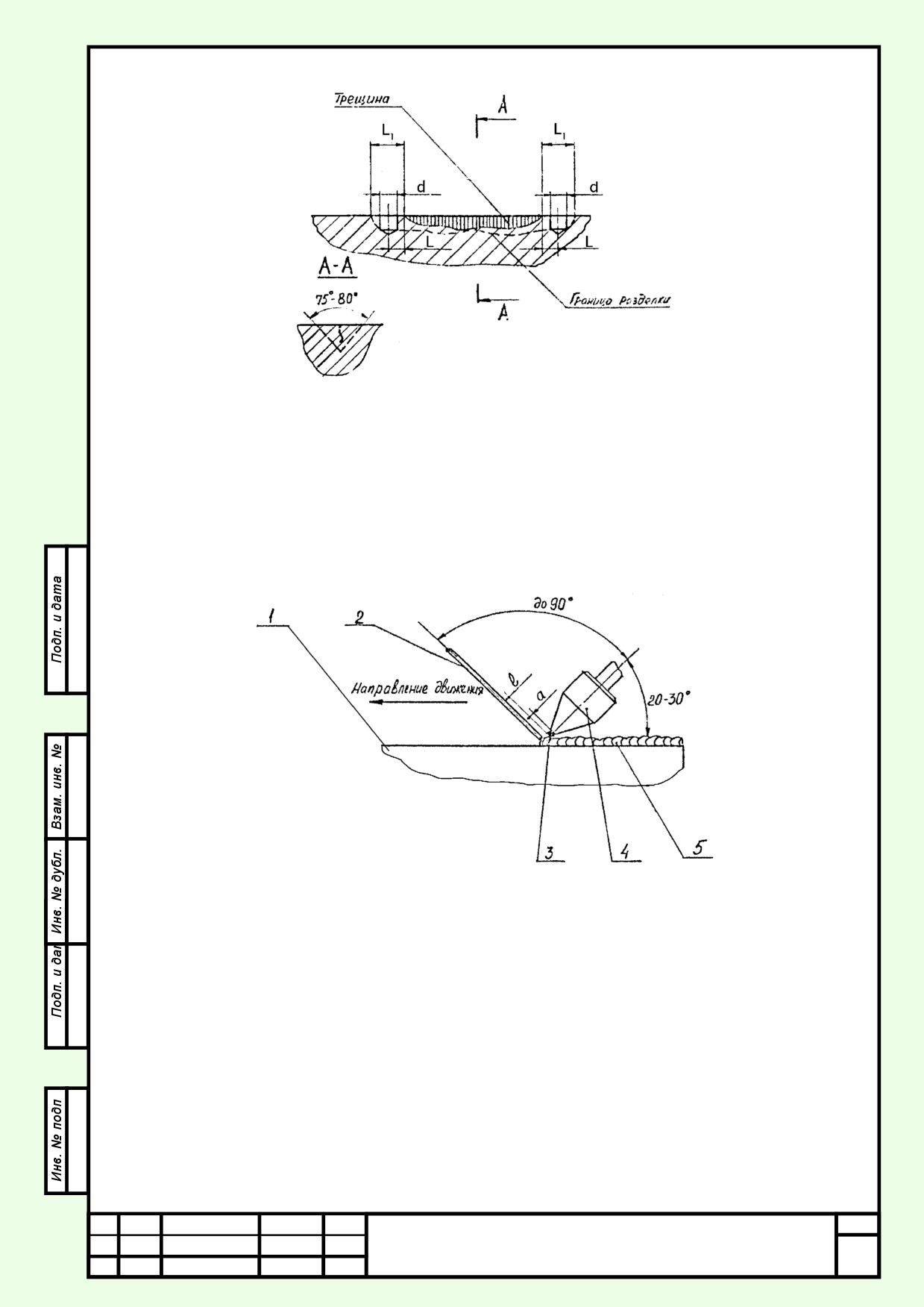

требованиям ГОСТ 14806-80 в зависимости от толщины металла. Трещины под

сварку подготовить разделкой ручным или пневматическим зубилом под

V-образный шов с углом разделки 75…80°. При разделке кромок угол их

раскрытия необходимо ограничивать с целью уменьшения объема

наплавленного металла в соединении.

Перед разделкой трещины произвести засверловку на 10…15 мм дальше

видимого конца трещины. Длина разделки должна превышать длину трещины

на 15…20 мм с обеих сторон (рис. Е.3). Кромки разделки и прилегающую

поверхность на 10…12 мм по ширине непосредственно перед сваркой

зачистить металлической щеткой. Глубокие дефекты вырубить ручным или

пневматическим зубилом, сфрезеровать торцевой фрезой или высверлить.

Е.8 Предварительный подогрев детали до температуры 100…120°С (в

зависимости от толщины стенок, размера, формы детали) производить

газовыми горелками после подготовки детали под сварочные и наплавочные

работы, непосредственно перед их выполнением.

Е.9 При исправлении мелких единичных повреждений (задиров, вырывов,

вмятин) сварочные работы выполнять с местным предварительным и

сопутствующим подогревом.

Е.10 Во время начала сварочных работ дугу необходимо возбуждать на

металлической или графитовой пластине, положенной на деталь рядом с

дефектным местом. После оплавления вольфрамового электрода и

стабилизации процесса, дугу перенести на металл детали, не давая ей

прерваться. Длину дуги при этом выдерживать в пределах от 2 до 6 мм.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Не разрешается возбуждать дугу непосредственно на детали во

избежание выплеска металла в момент возбуждения и попадания

вольфрамовых включений в металл сварочной ванны.

В процессе сварки вольфрамовый электрод должен быть наклонен в

сторону противоположную направлению сварки на угол 20…30°.

Угол между вольфрамовым электродом и присадочной проволокой

должен быть в пределах 90° (рис. Е.4).

В самом начале наплавки дефектных поверхностей детали, следует

прогреть теплом дуги

(без подачи присадочного материала) участок

размером 30…40 мм в поперечнике, до начала оплавления поверхности металла

(для предотвращения пор, трещин, газовых раковин и несплавлений в

начальной стадии наплавки).

Продолжение наплавки после прерывания процесса начинать на

наплавленном металле на расстоянии 15…20 мм от его окончания.

После длительных вынужденных перерывов в процессе наплавки, перед

началом возобновления наплавки необходимо восстановить температуру

предварительного подогрева.

При невозможности наплавить необходимую толщину слоя за один

проход, наплавка выполняется в два - три и т.д. слоя.

Перед наложением очередного слоя, наплавленный металл зачистить

металлической щеткой.

Е.11 Для восстановления небольших по размерам и простых по

конструктивной форме отломленных элементов детали выполняется формовка

из графитовых пластин или асбеста.

Е.12 После формовки недостающий элемент наращивается наплавкой по

поверхности излома. При толщине стенки (ребра) более 10 мм формовка не

требуется.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Е.13 При заварке трещин на детали с V-образной разделкой, применять

максимальный для выбранного диаметра электрода сварной ток, с целью

обеспечения провара корня разделки. Длина дуги минимальная.

Заварку трещин с V-образной разделкой глубиной до 6 мм выполнять за

один проход, в нижнем горизонтальном положении. При более глубокой

разделке заварить за два, три и более прохода.

Допускается заварка трещин с V-образной разделкой глубиной 10…12 мм

в полувертикальном положении за один проход. Направление сварки - снизу

вверх.

Е.14 Поверхности деталей, подвергаемые после восстановления

механической обработке, наплавлять с припуском на механическую обработку

в пределах 2…3 мм.

Е.15 Окончание сварки неплавящимся электродом необходимо

осуществлять, избегая появления кратера на конце шва. При ручной сварке это

достигается постепенным увеличением скорости сварки при одновременном

удлинении дуги до обрыва. При заварке трещин в тонких (до 5 мм) стенках

деталей, для предотвращения провала сварочной ванны, в доступных местах на

время сварки должна устанавливаться прокладка из нержавеющей стали или

меди.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Приложение Ж

(рекомендуемое)

Рекомендации по восстановлению чугунных

деталей турбокомпрессора сваркой.

Ж.1 Сварочные или наплавочные процессы выполняют с расплавлением

основного металла (сварка), либо без него (пайкосварка). Их делят на две

основные группы:

- процессы, в которых наплавленный металл получается в виде чугуна с

заданными свойствами (в этом случае применяют сварку с предварительным

нагревом);

- процессы, в которых наплавленный металл является сплавом с

высоким содержанием никеля, меди, высоколегированной или углеродистой

стали.

Ж.2 При исправлении небольших дефектов рекомендуется газовая

сварка, обеспечивающая условия образования структуры серого чугуна.

Ж.3 При заварке крупных дефектов применяют ручную дуговую сварку с

использованием

чугунных электродов,

или,

при возможности,

механизированную (полуавтоматическую) сварку порошковой проволокой.

Ж.4 Сварка чугуна может быть горячей, низкотемпературной и холодной.

Ж.4.1 Горячую сварку

(рекомендуется) выполняют с применением

высокого предварительного или сопутствующего подогрева чугуна до

температуры 600…650°С и последующего замедленного охлаждения, что дает

возможность получать сварные соединения, мало отличающиеся по прочности

и плотности от основного металла.

В этом случае в качестве присадочного материала используют либо

электроды на основе чугунных прутков со специальным покрытием (при

ручной дуговой сварке), либо порошковую проволоку ПП-АН41, ПП-43М,

ПП-В45 и др. (при механизированной дуговой сварке).

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

При сварке в среде защитных газов (например, в аргоне) используют

чугунные прутки состава, идентичного составу основного металла.

Ж.4.2 Низкотемпературную (полугорячую) сварку выполняют дуговым

и газопламенным способами с использованием присадочного материала,

указанного в п. 4.1, с предварительным местным или полным нагревом детали

до 300…400°С. При заварке дефектов на краях небольших деталей достаточен

подогрев до температуры 150…200°С.

Ж.4.3

Холодную сварку

(пайкосварку) осуществляют без

предварительного подогрева детали. Этот вид сварки, в основном, выполняют

дуговым способом с применением электродов из чугуна типа ОЗЧ-3, ОЗЧ-4,

ОЗЧ-6, из цветных сплавов, порошковой проволоки, чугунных прутков

типа ПЧН-1, ПЧН-2 с пониженной температурой плавления с высокоактивными

флюсами типа МАФ-2.

Ж.5 Газовая сварка чугуна горячим способом.

Ж.5.1 Газовую сварку чугуна горячим способом производят ацетилено-

кислородным пламенем с использованием универсальных горелок типа Г2, ГЗ и их

прототипов. Разрешается применение газов - заменителей ацетилена, при этом

используют специальные горелки типа ГЗУ, которые комплектуют наконечниками

на один номер больше, чем при ацетилено-кислородной сварке.

Ж.5.2 Небольшие детали нагревают до 300…400°С, более крупные - до 500…

700°С в зависимости от толщины стенок, жесткости конструкции и размера дефекта.

Ж.5.3 Сварку производят нормальным пламенем или с небольшим избытком

ацетилена.

Ж.5.4 В качестве присадочного металла при сварке используют чугунные

прутки диаметром 6…12 мм и длиной 400…700 мм марки А, Б, I и II (завода

«Станколит»). В зависимости от площади устраняемого дефекта рекомендуются

следующие номера наконечника горелки и диаметра прутка (таблица 1).

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Таблица Ж.1- Номера наконечников горелки и диаметры прутка

Площадь дефекта, см2

5

5…20

20…30

более 30

Номер наконечника горелки

5

6

6

7

Диаметр присадочного прутка, мм

6

6…8

8…10

12

Ж.5.5 При горячей сварке обязательно применение порошковых флюсов,

состав которых приведен в таблице 2.

Таблица Ж.2- состав порошковых флюсов

Номер

Состав флюса, %

флюса

1

100 плавленой буры

2

100 прокаленной буры

3

100 технической буры

4

56 прокаленной буры, 22 углекислого натрия, 22 углекислого калия

5

50 технической буры, 50 двууглекислого натрия

6

23 плавленой буры, 27 углекислого натрия, 50 натриевой селитры

7

50 рокаленной буры, 50 натриевой селитры, 4 керосина (сверх 100)

Ж.5.6 Горячую сварку чугуна выполняют следующим образом.

Ж.5.6.1 Очищают поверхность дефекта от окислов и загрязнений пламенем

горелки или металлической щеткой, разделывают кромки дефекта под углом 70…

80°. На деталях толщиной более 5 мм концы трещин предварительно засверливают.

Ж.5.6.2 Изделия сложной формы и толщиной более 50 мм подвергают общему

подогреву до 500…700°С, более мелкие детали подвергают местному нагреву

до 300…400°С.

Ж.5.6.3 Деталь устанавливают так, чтобы ремонт сваркой выполнялся в

нижнем положении, равномерно прогревают кромки дефекта до расплавления с

одновременным равномерным нанесением флюса присадочным прутком.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Ж.5.6.4 Заполняют дефект расплавленным прутком, сварку ведут отдельными

сварочными ваннами длиной 20…50 мм.

Ж.5.6.5 Неметаллические включения удаляют из сварочной ванны с помощью

флюсования жидкого металла и интенсивного его перемешивания присадочным

прутком.

Ж.5.6.6 Сваренную деталь для замедленного охлаждения необходимо закрыть

листовым асбестом.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Приложение И

(обязательное)

Техника безопасности при восстановлении корпусных деталей.

К выполнению сварно-наплавочных работ на деталях из чугуна дуговой

или газовой сваркой могут быть допущены только сварщики высокой

квалификации, прошедшие дополнительное обучение по сварке чугуна, и

имеющие удостоверение или отметку в паспорте сварщика о допуске к сварке

конструкций из чугуна.

Дуговая и газовая сварка должны производиться в специально

отведенных вентилируемых помещениях или кабинах, которые удовлетворяют

Санитарным нормам проектирования промышленных предприятий,

Санитарным правилам при сварке, наплавке и резке металлов, Правилам

техники безопасности и производственной санитарии при производстве

ацетилена, кислорода и газопламенной обработке металла.

При производстве сварочных и газосварочных работ необходимо

соблюдать требования Правил пожарной безопасности при проведении

сварочных и других огневых работ на объектах народного хозяйства, а также

Правил пожарной безопасности на железнодорожном транспорте № ЦУО/112.

При разделке трещин, удалении шлаковых включений, подготовке под

сварку слесарным инструментом, а также при производстве поверхностного

наклепа сварных швов и околошовной зоны необходимо соблюдать требования

Правил техники безопасности и производственной санитарии при холодной

обработке металлов.

Электрифицированный ручной инструмент (шлифовальные машинки и

т. п.) должен питаться напряжением на выше 36 В.

Пневматические молотки должны быть снабжены приспособлениями, не

допускающими вылета бойка.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

При работе зубилом, крейцмейселем и другим инструментом рабочий

должен пользоваться защитными очками. Места, где производятся работы,

должны быть ограждены защитными ширмами высотой не менее 2 м.

Эксплуатация электросварочного оборудования должна отвечать

требованиям

Правил технической эксплуатации электроустановок

потребителей и Правил техники безопасности при эксплуатации

электроустановок потребителей, а также требованиям стандартов ССБТ:

ГОСТ 12.1.019-79, ГОСТ 12.1.030-81, ГОСТ 12.3.003-86.

Для защиты глаз и лица от излучения сварочной дуги сварщик должен

пользоваться исправным шлемом-маской или щитком со светофильтрами

различной прозрачности в зависимости от величины сварочного тока. Для

предохранения тела от ожогов или воздействия лучей сварочной дуги руки

сварщика должны быть защищены брезентовыми рукавицами, а сам сварщик

должен быть одет в костюм с огнестойкой пропиткой.

Корпуса и кожуха сварочных машин, а также шкафы и аппаратные ящики

сварочного оборудования должны быть заземлены, а все электросварочные

установки с источниками переменного и постоянного тока оснащены

устройствами автоматического отключения напряжения холостого хода или

ограничения его в соответствии с требованиями Правил технической

эксплуатации электроустановок потребителей и Правил техники безопасности

при эксплуатации электроустановок потребителей.

Сварочные посты должны быть оборудованы приточно-вытяжной

вентиляцией, обеспечивающей эффективное удаление сварочной пыли и газов,

удобными столами и сиденьями для сварщиков, а также подъемными

средствами для установки деталей, масса которых превышает 20 кг.

Очистку сварного шва от шлака сварщик должен производить в

защитных очках.

При выполнении газосварочных работ необходимо соблюдать все

правила техники безопасности, предусмотренные действующими Правилами

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

безопасности в газовом хозяйстве, Правилами техники безопасности и

производственной санитарии при производстве ацетилена, кислорода и

газопламенной обработке металла, а также Правилами устройства и безопасной

эксплуатации сосудов, работающих под давлением.

При эксплуатации газовых баллонов необходимо соблюдать следующие

требования:

- транспортировку кислородных баллонов внутри цеха производить на

специальных тележках или переноской на носилках; переноска баллонов на

руках или плечах не допускается;

- на сварочном посту не следует иметь более двух заполненных

баллонов;

- баллоны должны быть предохранены от толчков и ударов для

предохранения разрыва;

- на постах баллоны должны быть расположены в вертикальном

положении, для предотвращения их падения, на расстоянии не менее 5 м от

работающих горелки, резака, печей, батарей центрального отопления и других

источников тепла (в том числе баллоны должны быть защищены от нагрева

солнечными лучами);

- на кислородном баллоне, шлангах, редукторе не должно быть следов

масла.

Газосварщик или газорезчик должен работать в защитных очках, имея

при себе набор необходимых ключей и ведро с водой.

Перед началом работы следует проверить исправность горелки или резака

подключением к ним кислорода. При этом в ацетиленовом ниппеле должно

создаваться разряжение

(подсос). С неисправной горелкой или резаком

работать запрещается.

При использовании природного газа, смеси природных газов, а также

технического пропана при газопламенной обработке металла сварщик, резчик

или паяльщик должен руководствоваться Правилами техники безопасности и

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

производственной санитарии при производстве ацетилена, кислорода и

газопламенной обработке металла, Правилами безопасности в газовом

хозяйстве и Правилами устройства и безопасной работы сосудов, работающих

под давлением.

Все горючие газы образуют взрывчатые смеси с воздухом и кислородом.

В помещении, где имеются газопроводы или баллоны с горючими газами перед

включением освещения или зажиганием огня необходимо убедиться в

отсутствии утечки газов. При обнаружении запаха газа помещение следует

тщательно проветрить, после чего вызвать аварийную бригаду. До устранения

утечки запрещается включать и выключать электрооборудование, освещение,

курить и вносить открытый огонь.

При загорании газа в местах утечки тушить пламя необходимо песком,

огнетушителями или другими средствами, прекращая доступ воздуха к огню.

Струю огнетушителя необходимо направлять вдоль пламени. Запрещается

гасить пламя водой.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Приложение К

(обязательное)

Нормы расхода запасных частей на ремонт турбокомпрессора

Нормы расхода являются основным документом для планирования

материально-технического

обеспечения

локомотивных

депо

и

тепловозоремонтных заводов быстроизнашиваемыми запасными частями для

организации и проведений текущих ремонтов турбокомпрессоров ТК33Н, в

целях поддержания их в технически исправном и работоспособном состоянии.

Нормы расхода запасных частей на измеритель 1 млн. км пробега, на

единицу ТР локомотивов ЧМЭ3, укомплектованных отечественными

турбокомпрессорами ТК33Н с учетом повторного использования старогодных

деталей, приведены для среднесетевых условий работы локомотивов по

межремонтным пробегам, установленным Распоряжением ОАО «РЖД»

от 17.01.2005 г.

№ 3р «О системе технического обслуживания и ремонта

локомотивов ОАО «РЖД».

Номенклатура и нормы расхода запасных частей сформированы на

основании рекомендаций завода-изготовителя турбокомпрессоров ТК33Н.

Для каждой сборочной единицы турбокомпрессора приведены

следующие параметры:

1. Наименование запасной части, узла и детали.

2. Номер чертежа.

3. Нормы расхода по видам ТР и планируемая потребность на 1 млн. км

пробега локомотива.

Лист

ПКБ ЦТ.06.0099

1

Из

Лист

№ докум.

Дата

м

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

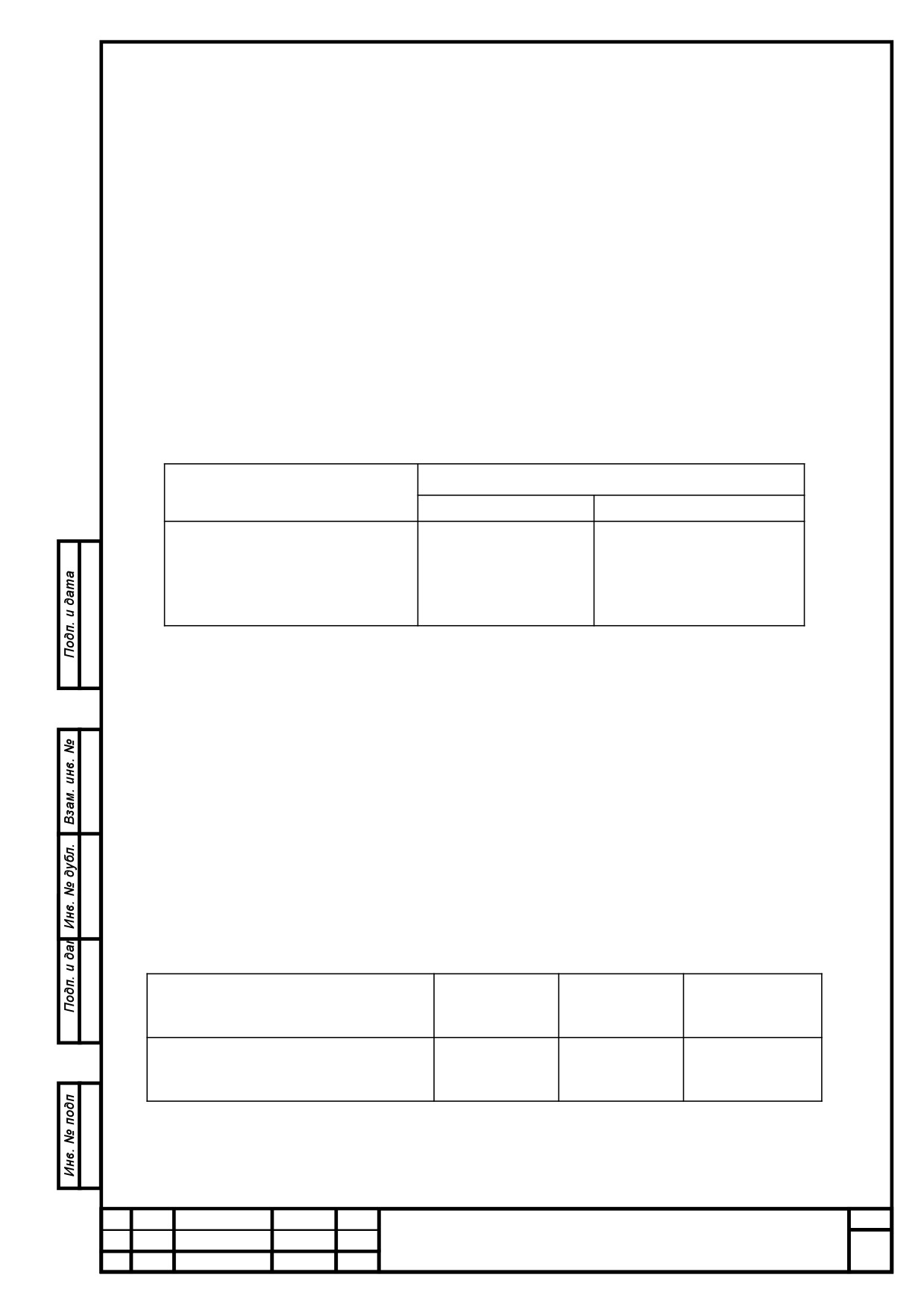

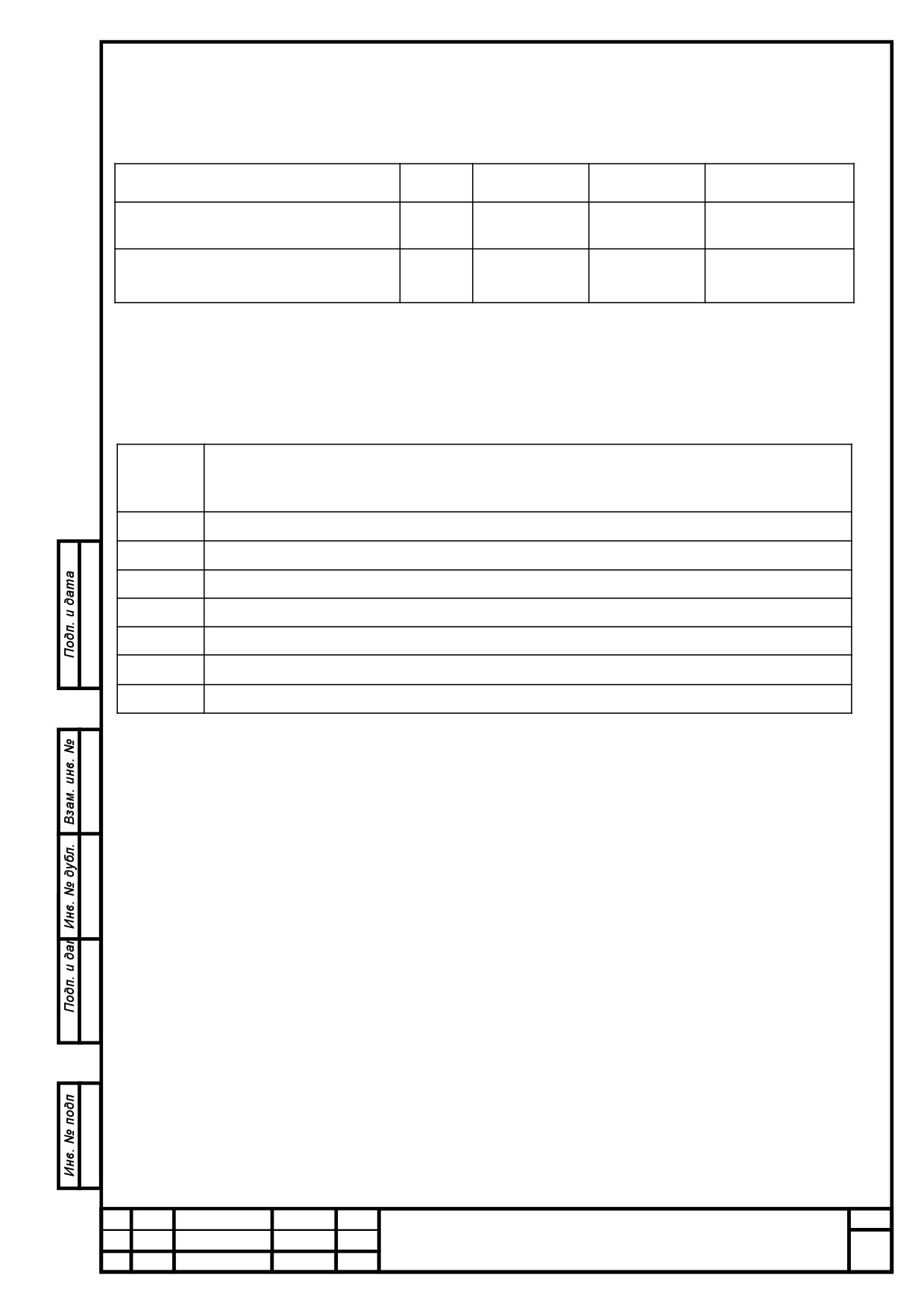

Рисунок К.1 - Нормы расхода материалов и запасных частей на ремонт

турбокомпрессора

Норма расхода

на единицу текущего

Норма расхода

Наименование запасных частей

Обозначение

ремонта

Поз.

на 1 млн. км

и изделий

пробега

ТР3

ТР2

ТР1

ТК33Н-01

ТК33Н-02

1

Корпус компрессора (сб)

3301.01.100

3301.01.100-01

2

Вставка прямая

3301.01.123

3301.01.123

3

Диффузор (сб)

3301.01.120

3301.01.120-01

4

Ротор (сб)

3301.06.000

3301.06.000-01

5

Кожух соплового аппарата (сб)

3301.00.040

3301.00.070

6

Корпус выпускной (сб)

3301.02.000

3301.02.000

7

Венец сопловой (сб)

3301.00.060

3301.00.060-01

8

Корпус газоприемный (сб)

3301.03.000

3301.03.000

9

Подшипник опорный (сб)

3404.00.030

3404.00.030

10

Крышка подшипника (сб)

3409.00.070

3409.00.070

11

Штуцер (сб)

3301.00.110

3301.00.110

3301.00.080

3301.00.080

12

Кронштейн (сб)

3301.00.090

3301.00.090

13

Подшипник опорно-упорный (сб)

3409.00.110

3409.00.110

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

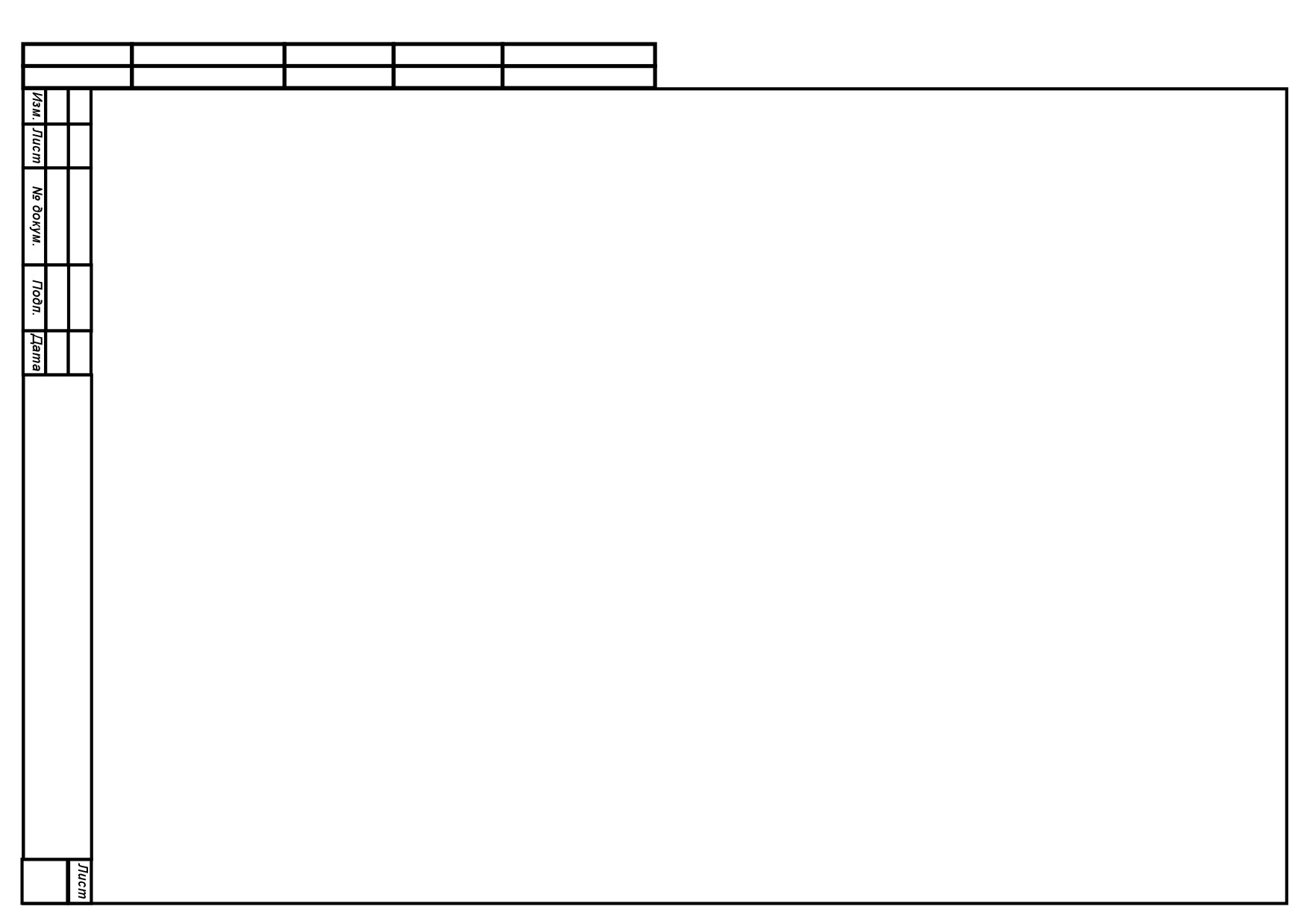

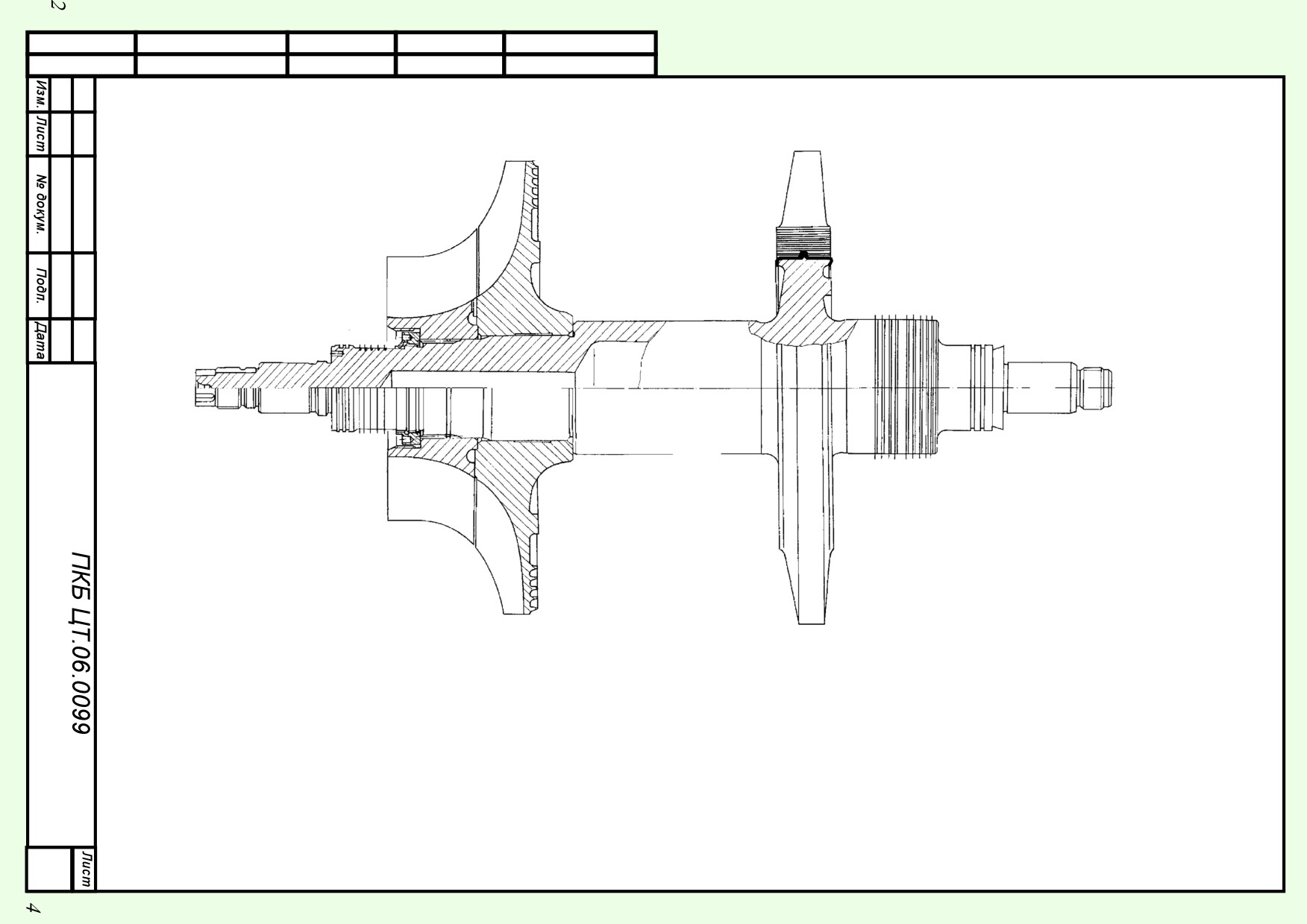

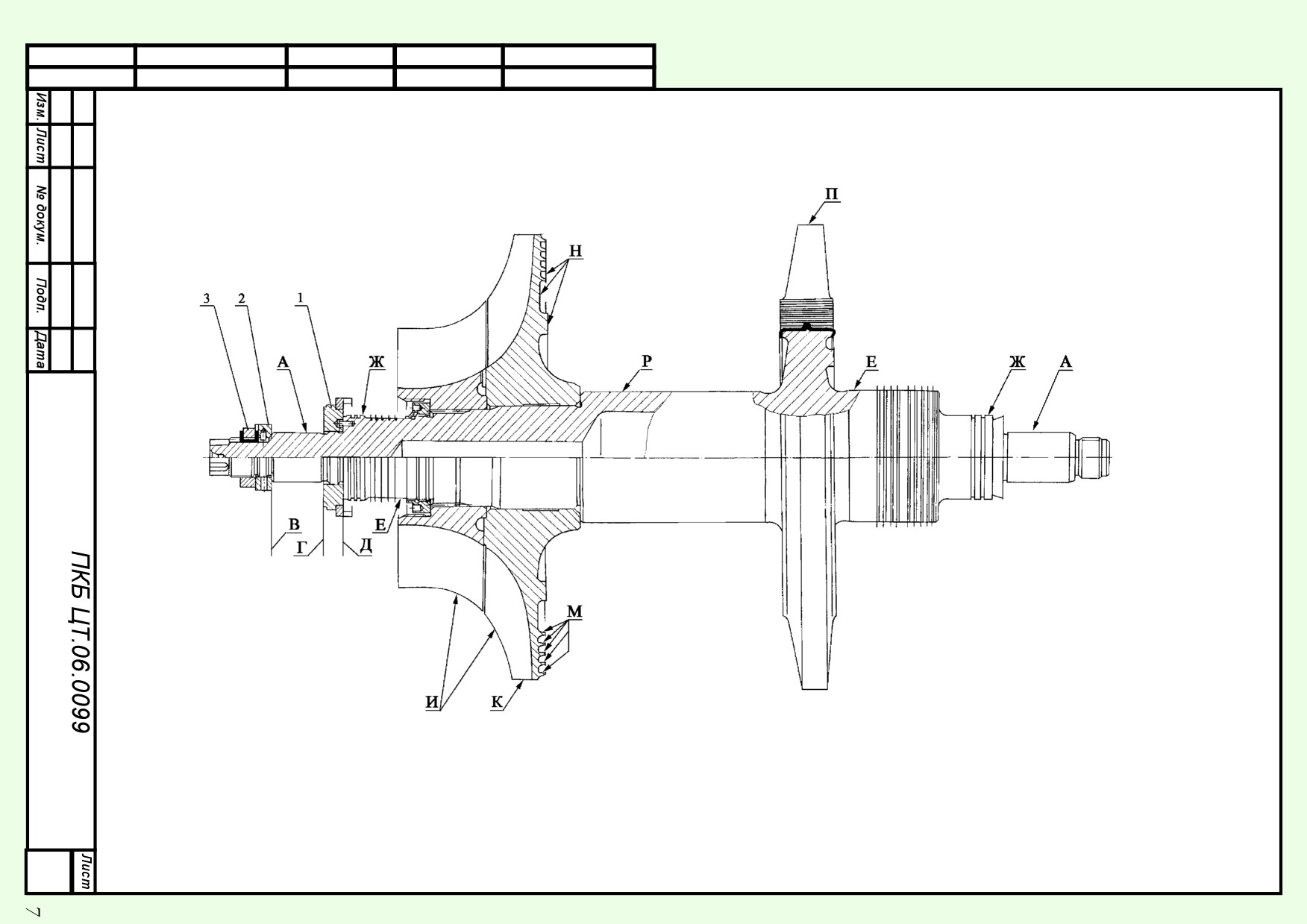

Рисунок 3.1 - Турбокомпрессор ТК33Н с составным корпусом компрессора

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Рисунок 3.2 - Турбокомпрессор ТК33Н с цельнолитым корпусом компрессора

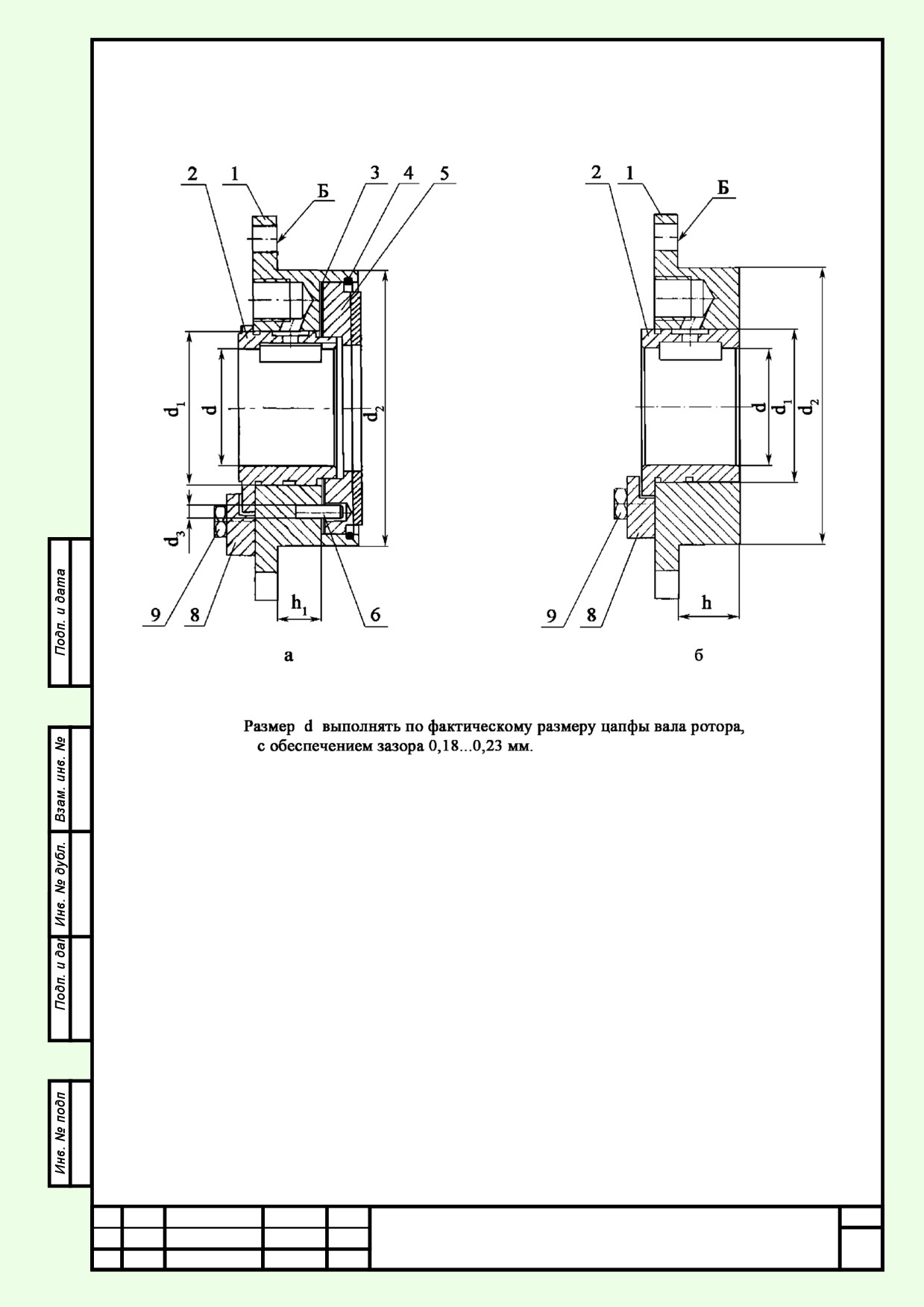

Рисунок 3.3 - Подшипник опорно-упорный

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

7

м

Рисунок 3.4 - Уплотнение компрессора

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

7

м

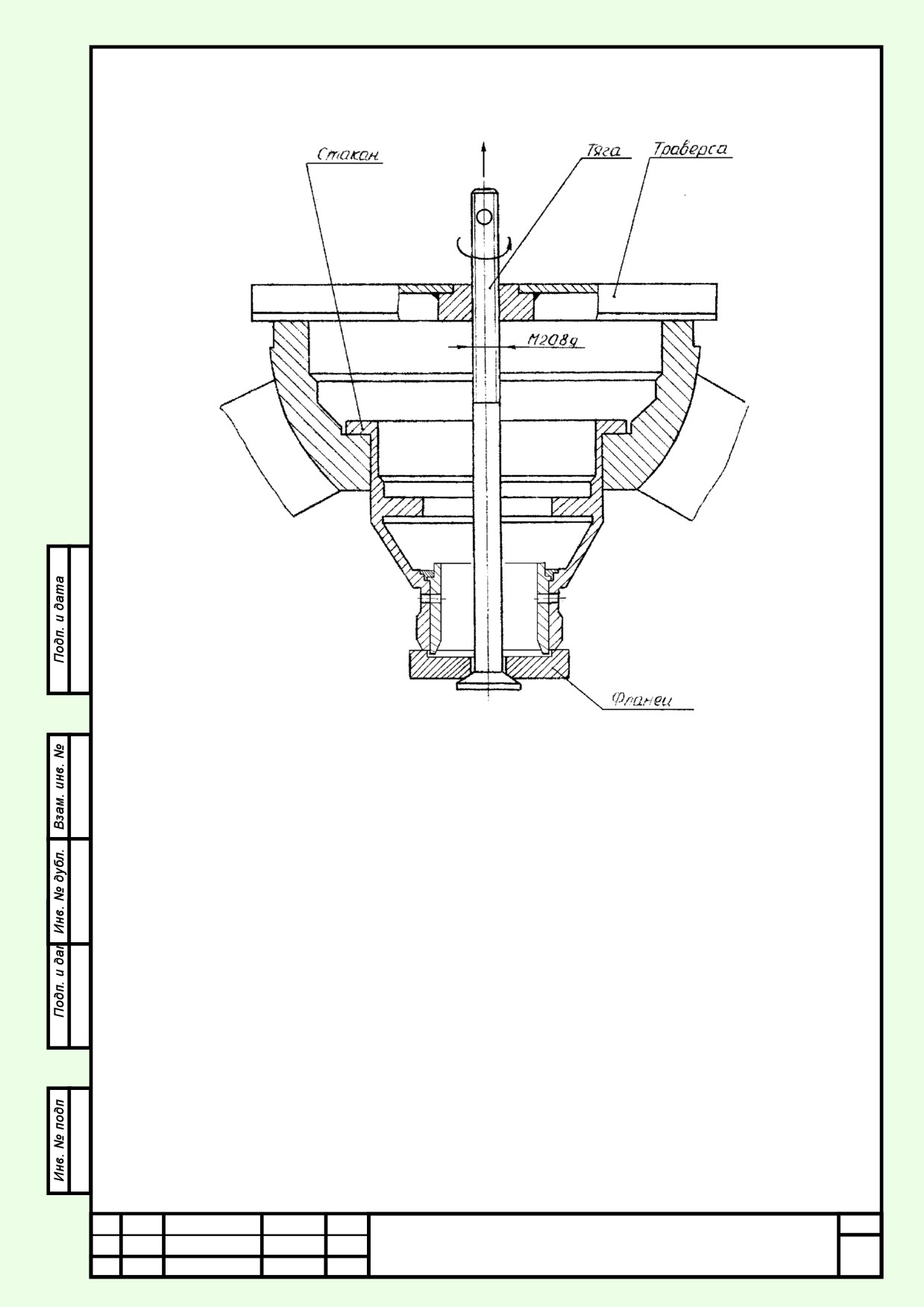

Рисунок 5.1 - Замер осевого люфта ротора

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

7

м

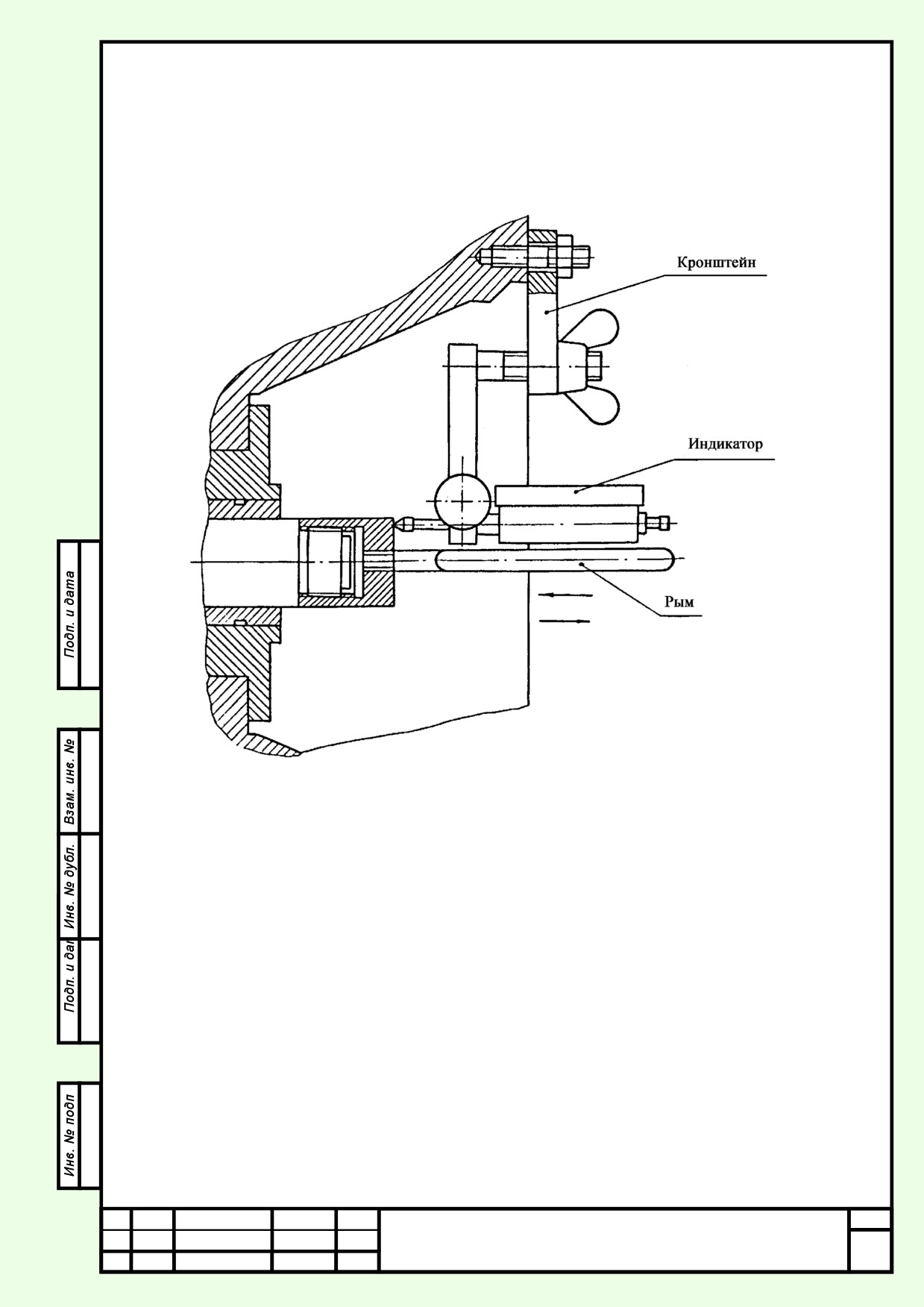

Рисунок 6.1 - Кантователь

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

7

м

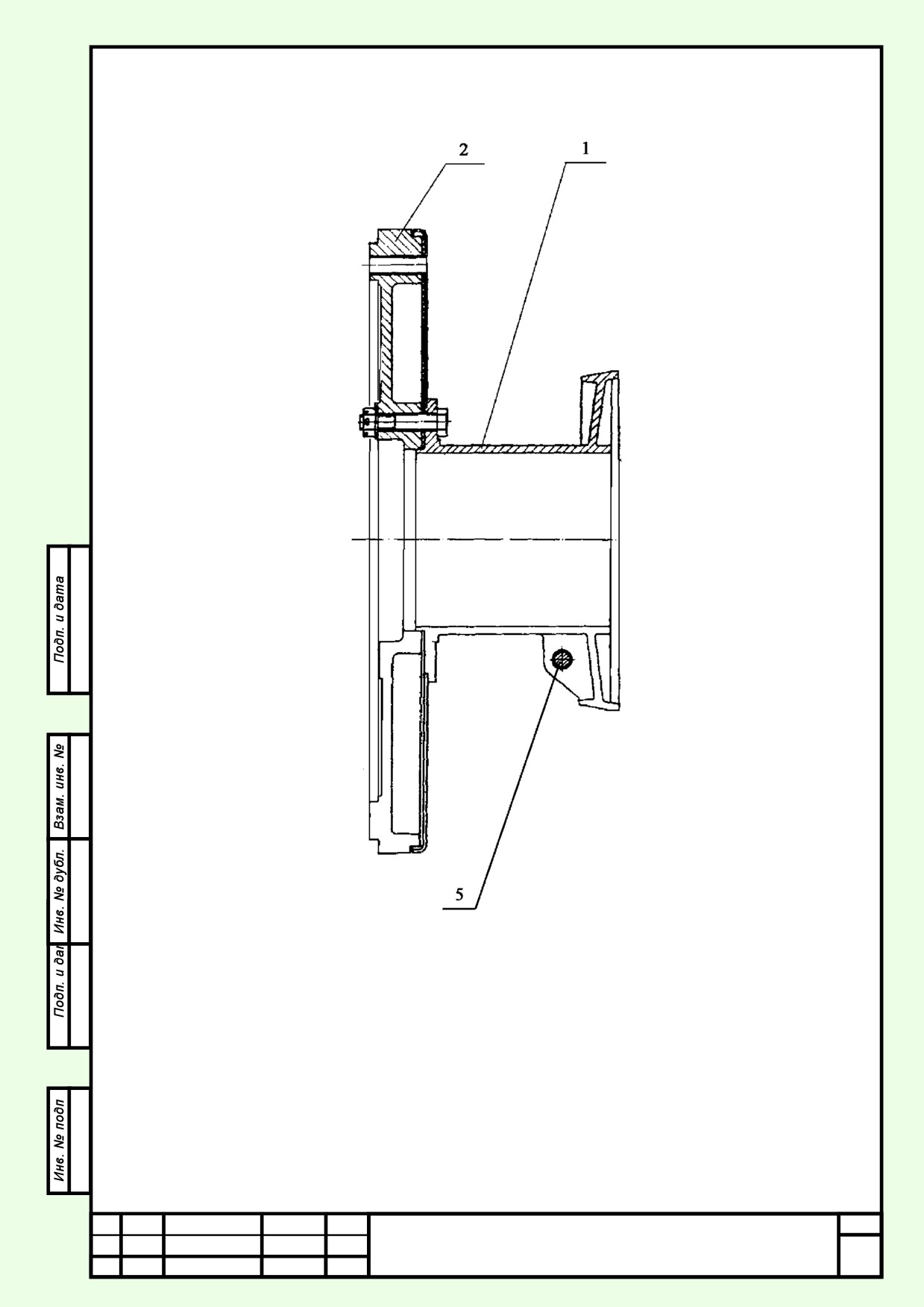

Рисунок 6.2 - Демонтаж гайки и шайбы ротора

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

7

м

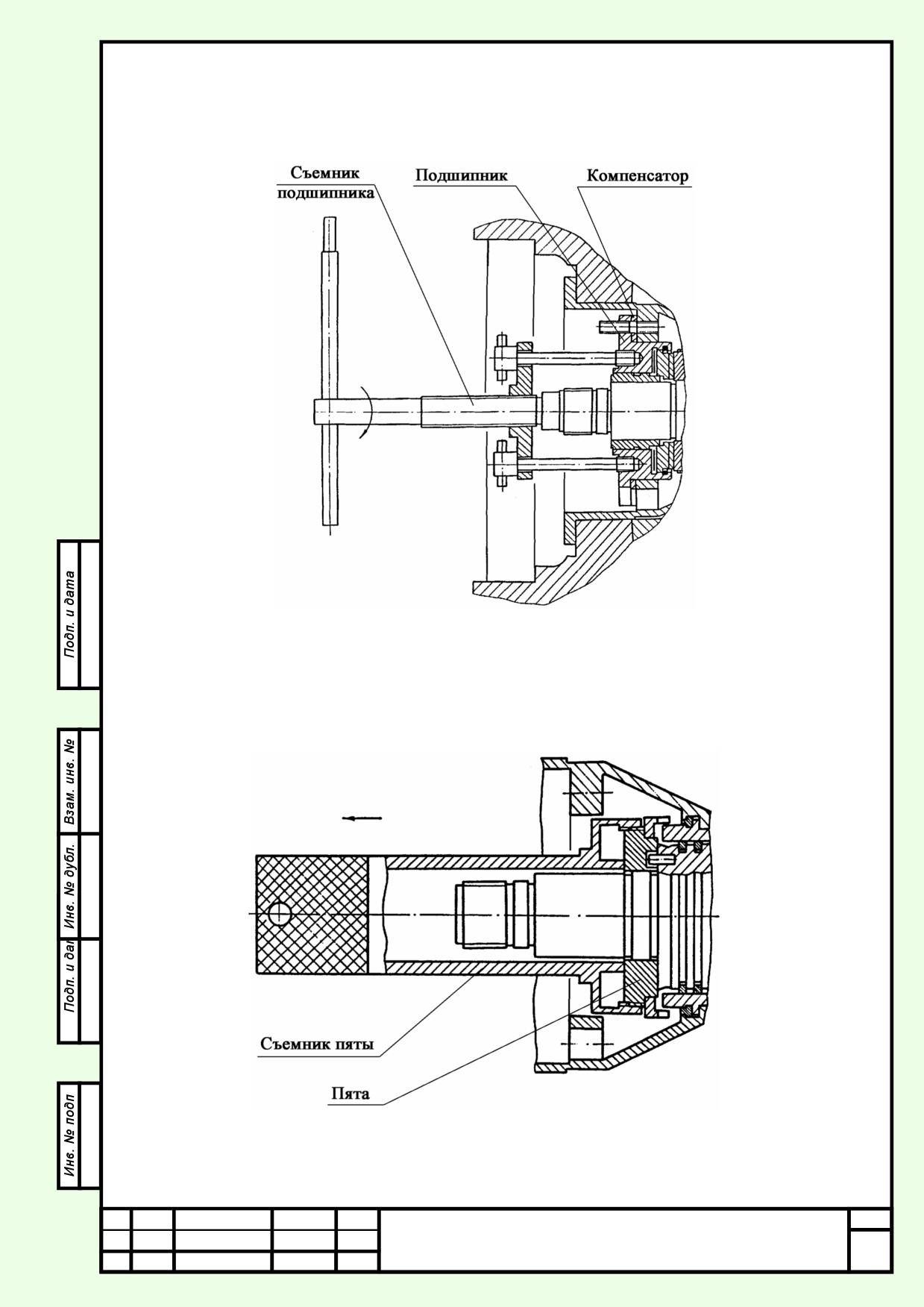

Рисунок 6.3 - Демонтаж опорно-упорного подшипника

Рисунок 6.4 - Демонтаж пяты

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

7

м

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Рисунок 6.5 - Разборка турбокомпрессора

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Рисунок 6.6 - Демонтаж теплоизоляционного кожуха

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Рисунок 7.1 - Ротор

Рисунок 7.2 - Проверка торцевых и радиальных биений вала ротора

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

м

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Рисунок 7.3 - Поверхности вала ротора для проверки торцевых и радиальных биений

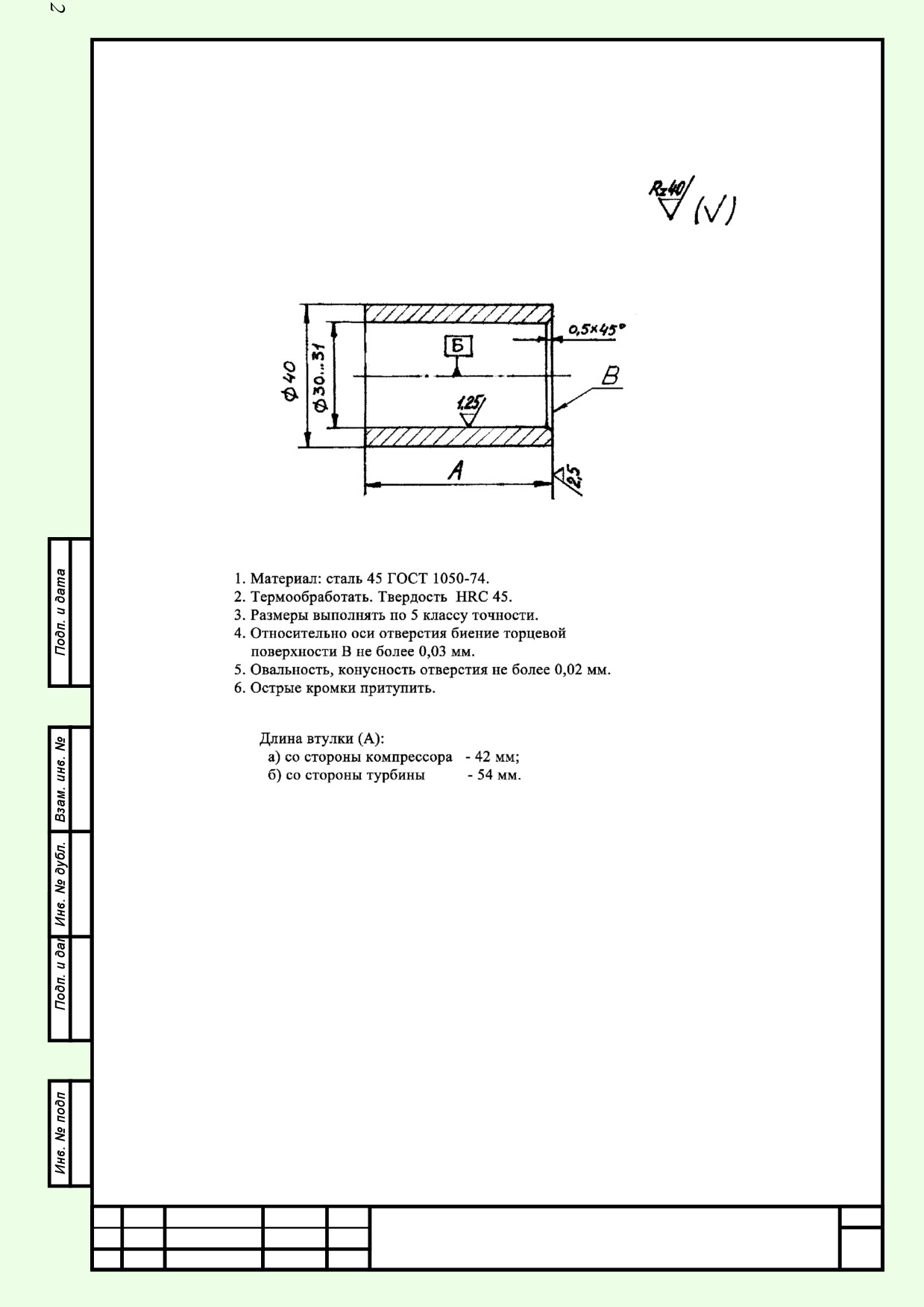

Рисунок 7.4 - Втулка ремонтная на цапфы вала

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

м

Рисунок 7.5 - Обработка цапф вала ротора под установку втулок

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

м

Рисунок 7.6 - Обработка вала ротора с напрессованными втулками

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

м

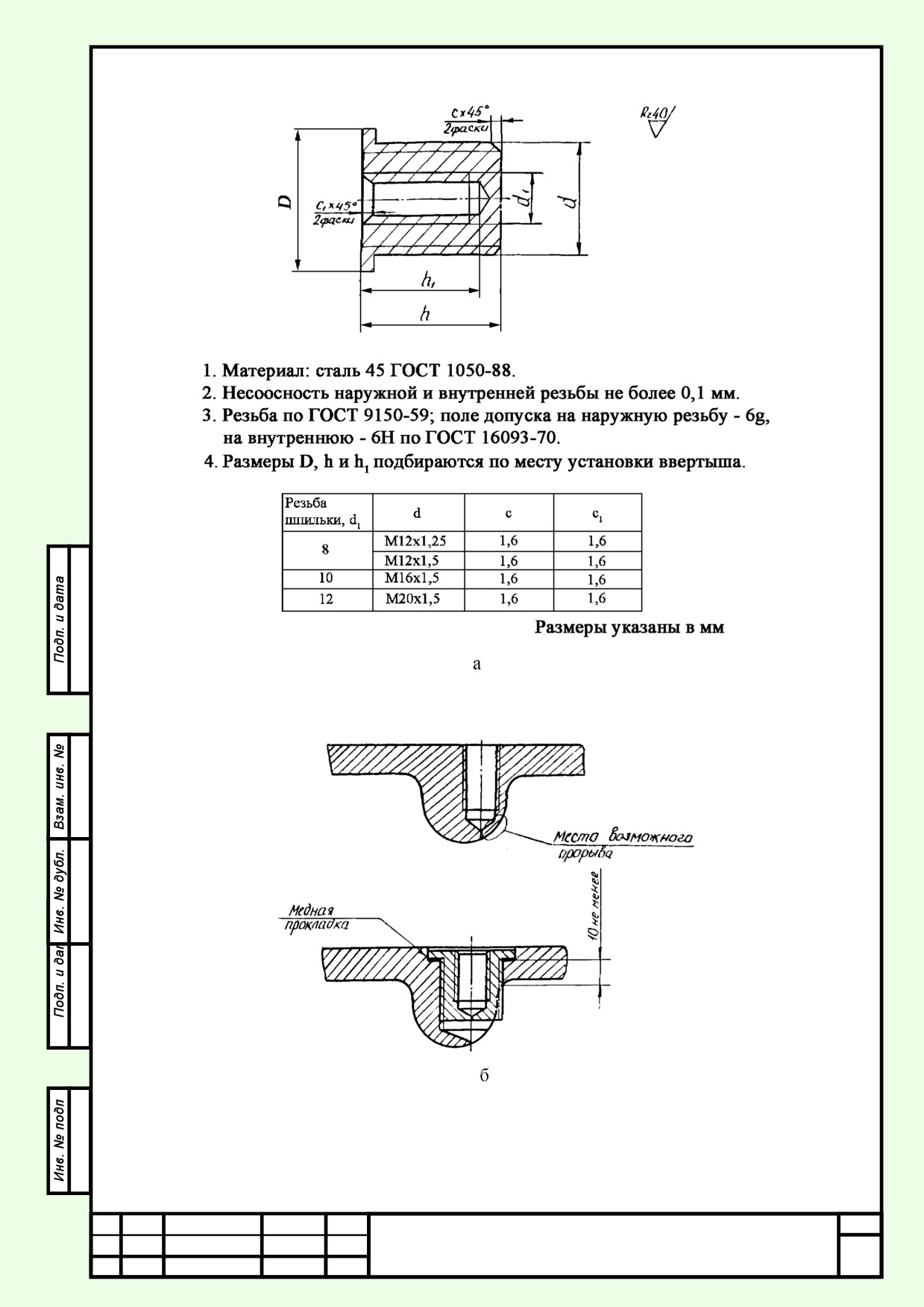

Рисунок 7.7 - Резьба

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

м

Рисунок 7.8 - Гайка

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

м

Рисунок 7.9 - Расточка ручьев под установку двух уплотнительных колец

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

м

Рисунок 7.10 - Втулка ремонтная под уплотнительные кольца

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

м

Рисунок. 7.11 - Расточка ручьев под уплотнительные кольца

(сторона компрессора)

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

м

Рисунок 7.12 - Расточка ручьев под уплотнительные кольца

(сторона турбины)

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

м

Рисунок 7.13 - Замена гребешков

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

м

Рисунок 7.14 - Пята

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

м

Рисунок 7.15 - Колесо компрессора и ВНА

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

м

Рисунок 7.16 - Колесо турбины

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

м

Рисунок 7.17 - Подшипники:

а - опорно-упорный;

б - опорный

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

м

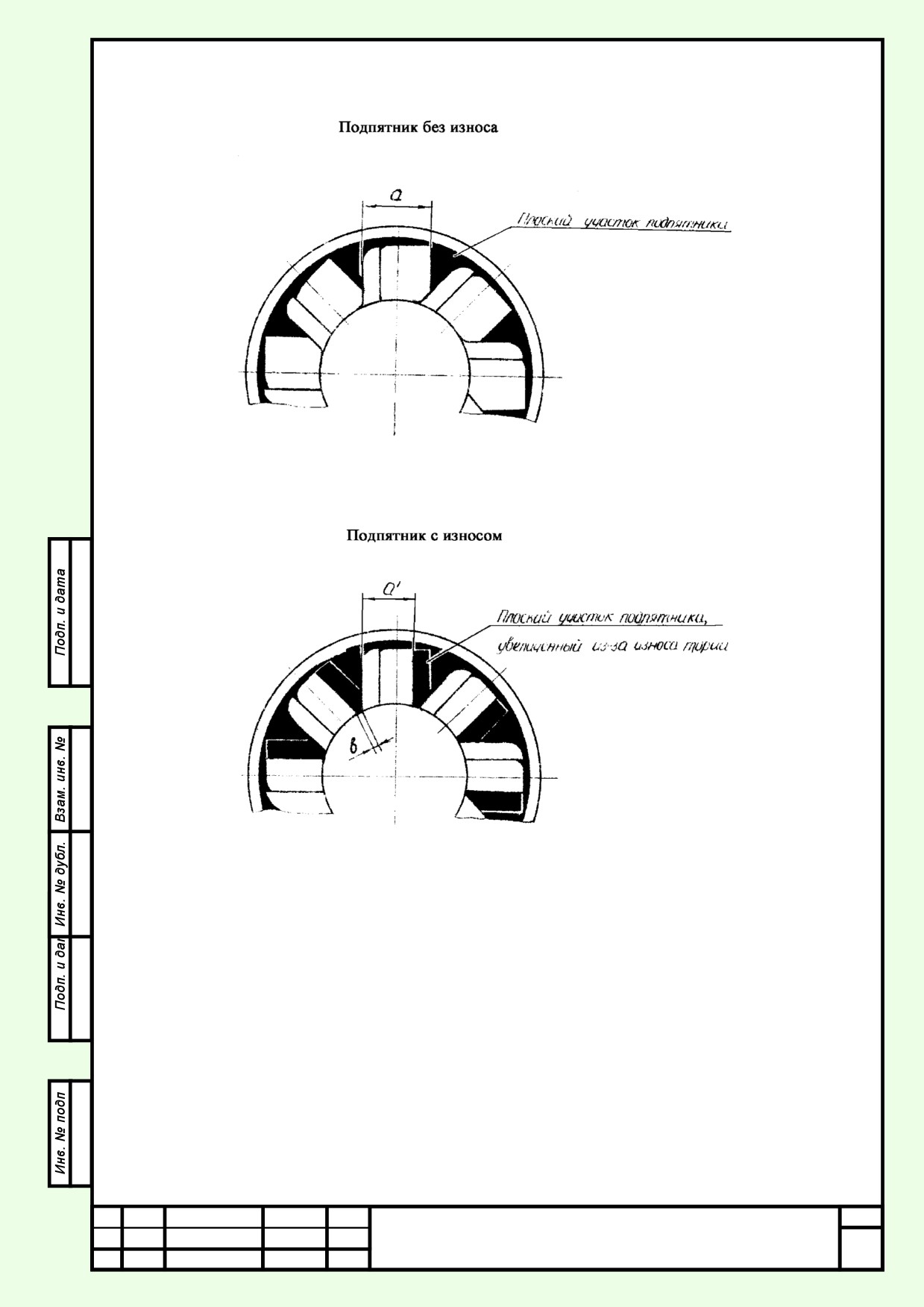

Рисунок 7.18 - Износ подпятника

Лист

ПКБ ЦТ 06.099

Из

Лист

№ докум.

Дата

м

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Рисунок 7.19 - Корпус компрессора

Рисунок 7.20 - Демонтаж стакана

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Рисунок 7.21 - Корпус выпускной

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

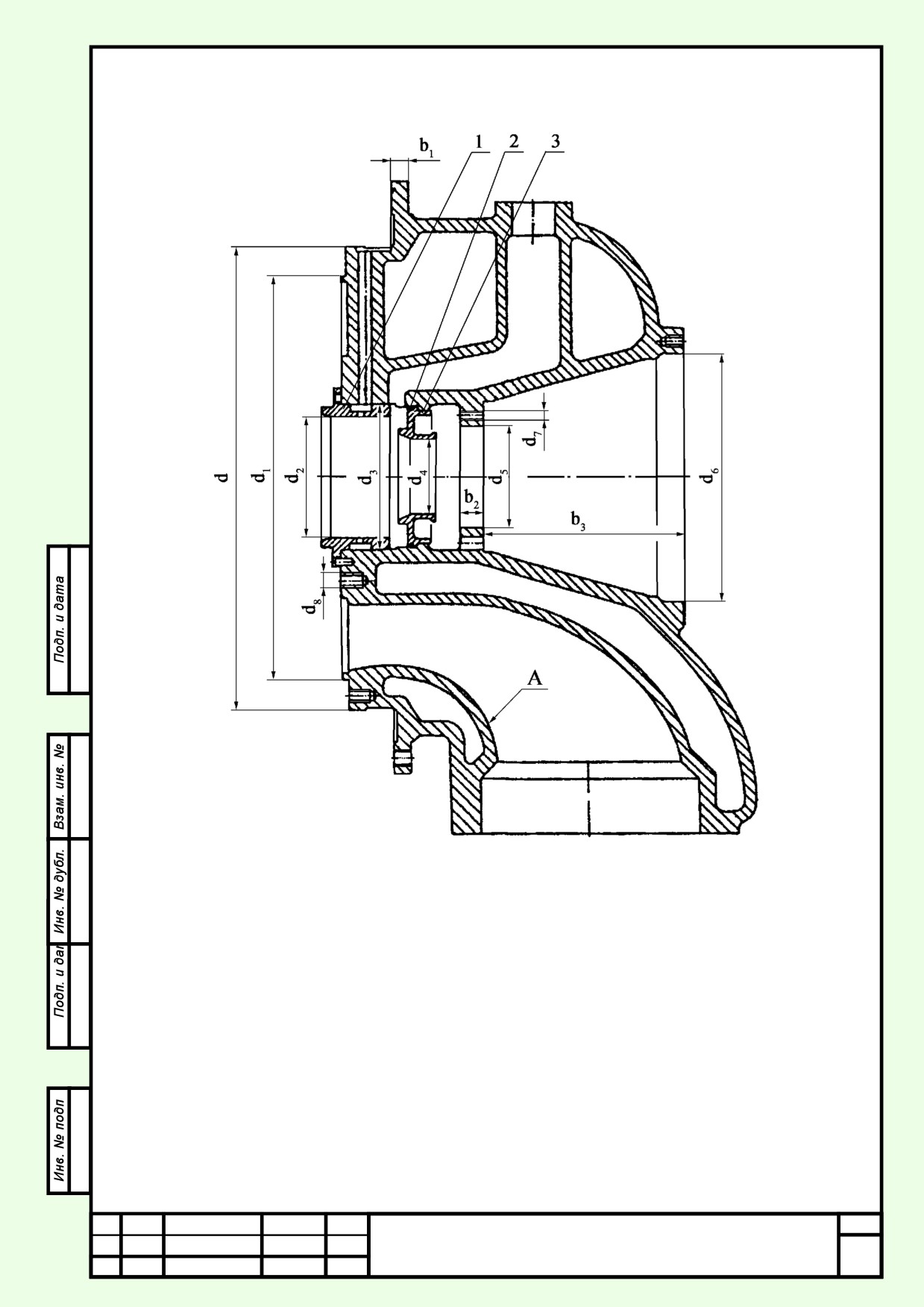

Рисунок 7.22 - Корпус газоприемный

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Рисунок 7.23 - Демонтаж крышки уплотнения

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Рисунок 7.24 - Чекан

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Рисунок 7.25 - Ввертыш ремонтный и его установка

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

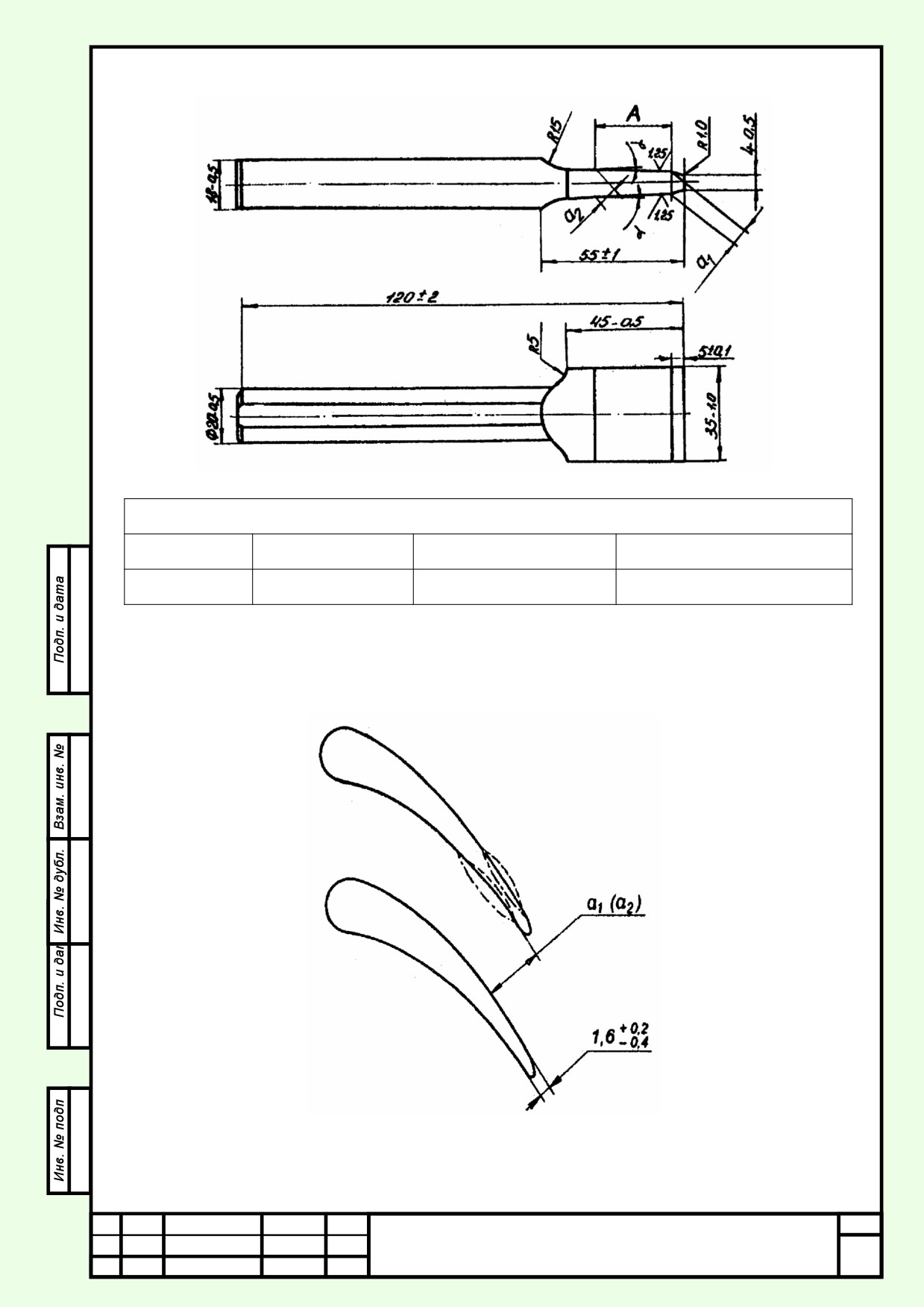

Рисунок 7.26 - Сопловой аппарат:

а - венец;

б - кожух

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Исполнительные размеры

а1, мм

а2, мм

α, °

А, мм

Рисунок 7.27 - Клин

Рисунок 7.28 - Профиль лопаток

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

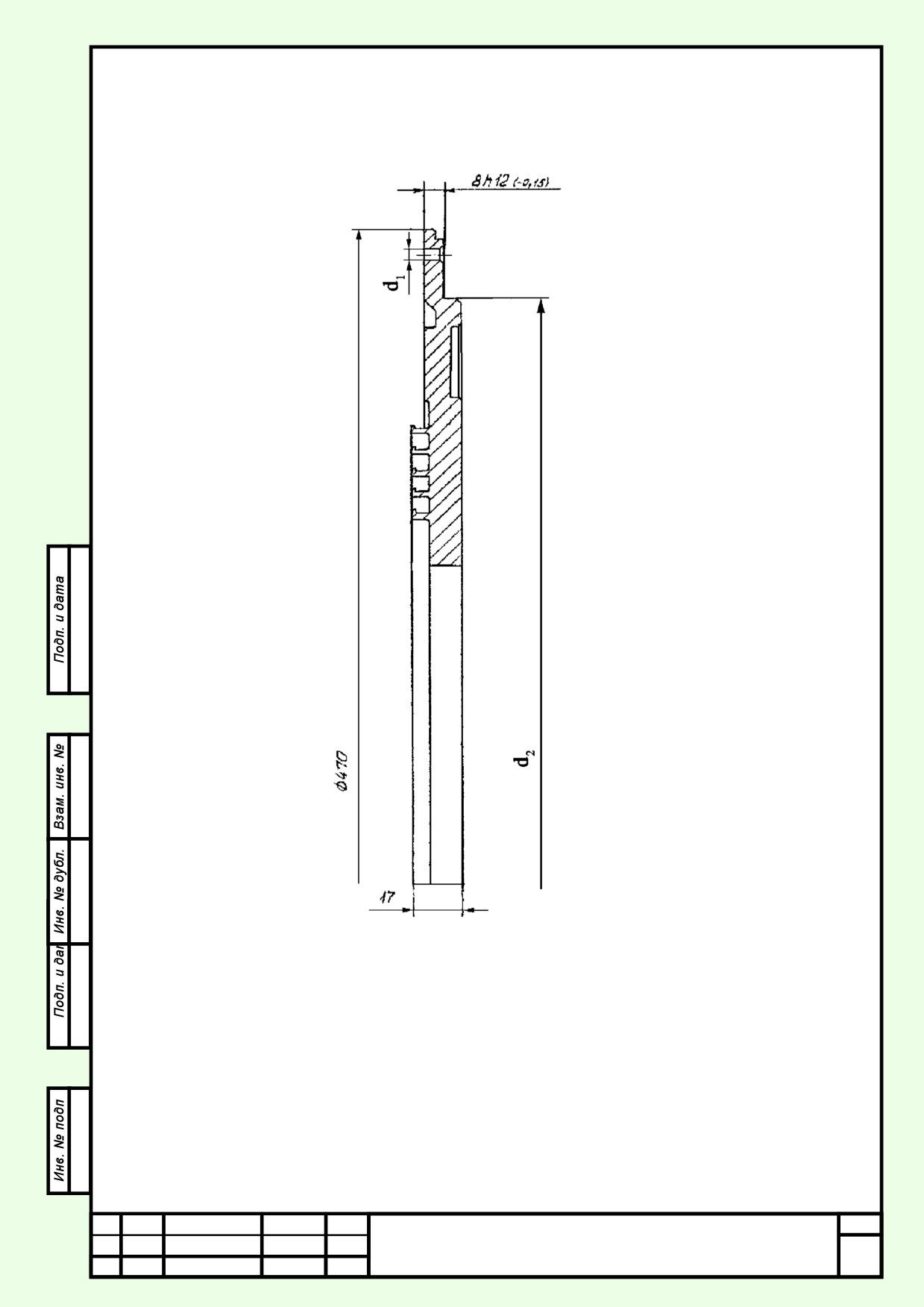

Обозначение

Исполнительные размеры

Позиция

калибра

D, мм

α, °

L, мм

Р-ПР-I

1

Р-ПР-II

P-HE-I

2

P-HE-II

Рисунок 7.29 - Калибр

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Рисунок 7.30 - Диффузор

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Рисунок 7.31 - Вставка диффузора профильная

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Рисунок 7.32 - Лабиринт колеса компрессора

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Рисунок 7.33 - Кожух теплоизоляционный ротора

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Рисунок 7.34 - Кронштейн

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Рисунок 8.1 - Комплект ротора для балансировки

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Рисунок Г.1 - Лабиринтные уплотнения ротора

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Рисунок Г.2 - Оправка для изготовления гребешков со стороны компрессора

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Рисунок Г.3 - Оправка для изготовления гребешков со стороны турбины

Рисунок Г.4 - Приспособление для формировки

заготовок гребешков

Рисунок Г.5 - Ролик

Рисунок Г.6 - Ось

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Рисунок Г.7 - Державка

Рисунок Г.8 - Державка

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Рисунок Г.9 - Отформированная заготовка гребешка

Рисунок Г.10 - Приспособление для холодной прокатки проволоки

на токарном станке

Рисунок Г.11 - Схема прокатки проволоки на токарном

станке

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Рисунок Г.12 - Приспособление с подшипником для холодной

прокатки проволоки

Рисунок Г.13 - Пластина направляющая

Рисунок Г.14 - Профиль канавки вала под лабиринтные

уплотнения

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Рисунок Г.15 - Ролик для закатки

Рисунок Г.16 - Ролик для закатки

гребешков

гребешков (вариант)

Рисунок Г.17 - Ролик для обкатки канавок вала

после закатки гребешков

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Рисунок Д.1 - Определение площади проходного сечения соплового аппарата

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Рисунок Е.1 - Схема установки для ручной газоэлектрической

сварки переменным током

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Рисунок Е.2 - Схема установки типа «УДАР-500» для аргонно-дуговой сварки

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

L - расстояние от видимого конца трещины до центра засверловки (10…15 мм)

L1 - расстояние от видимого конца трещины до окончания разделки (15…20 мм)

d - диаметр засверловки (6…12 мм)

Рисунок Е.3 - Схема подготовки трещин перед сваркой

разделкой под V-образный шов

1. Деталь (изделие).

2. Присадочная проволока.

3. Вольфрамовый электрод.

4. Газоэлектрическая горелка.

5. Сварочная ванна.

а - вылет электрода от торца цанги (1…1,5 диаметра электрода).

L - длина дуги (2…6 мм).

Рисунок Е.4 - Наплавка неплавящимся вольфрамовым электродом

при газоэлектрической сварке

Лист

ПКБ ЦТ.06.009933

Из

Лист

№ докум.

Дата

м

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

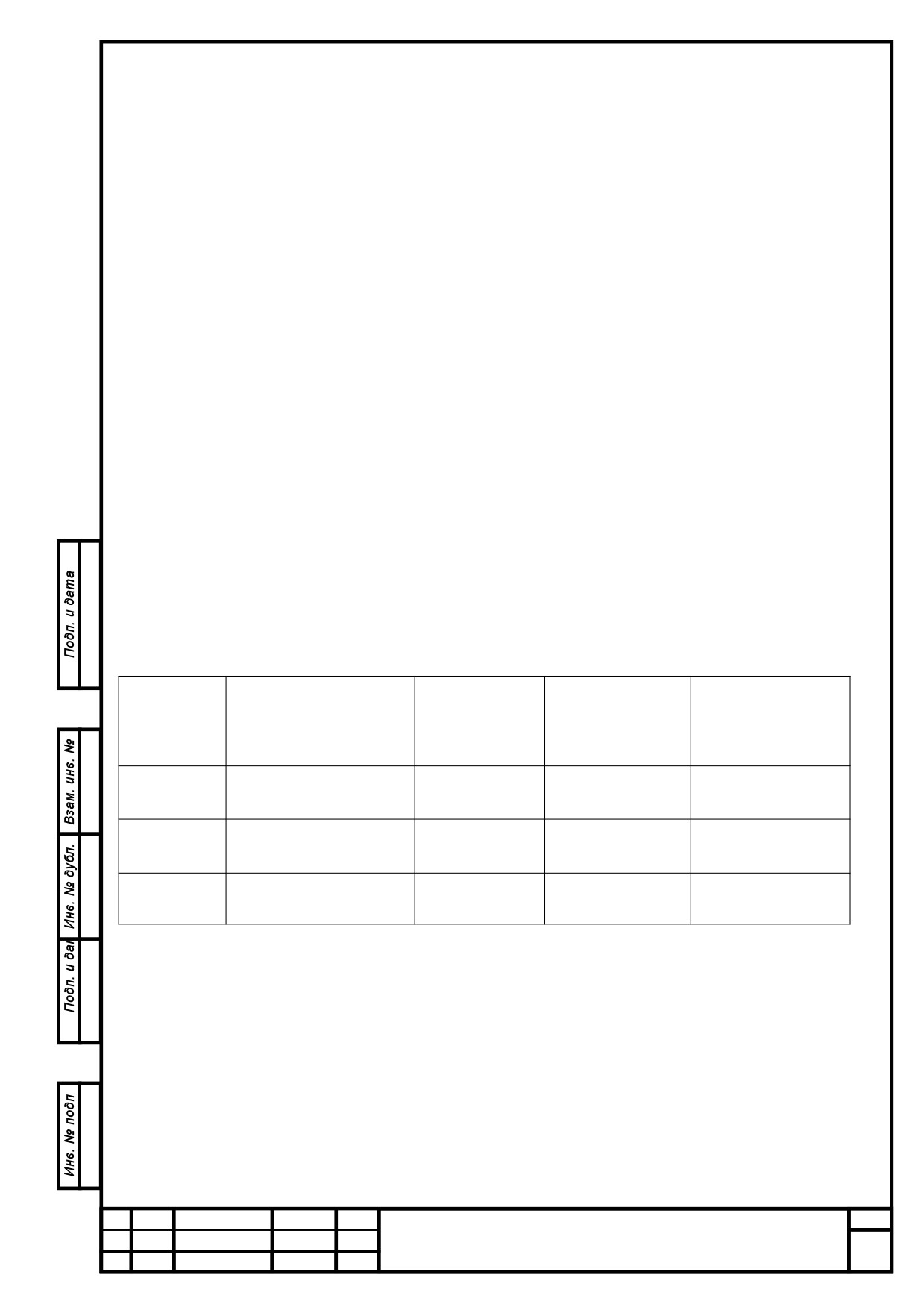

Таблица 7.1 - Подшипники

Обозн

Размеры, мм

Возможные

а-

При выпуске

Предельно

Способ устранения

Чертежный

дефекты

чение

из ремонта

допустимый

(0,

030

)

(0,

030

)

50H

7

50H

7

Износ, риски, задиры

При износе или повреждении:

d1

52

0,036

0,036

90

f

7

(

)

90

f

7

(

)

глубиной

более

меньше предельно допустимого размера, или

d2

0,071

0,071

89,95

20

20

допуска на размер.

равном предельно допустимому размеру

h

(

0,28)

(

0,28)

21,5

14

14

h1

(

0,

21

)

(

0,21)

13,7

разрешается оставлять без исправления;

больше предельно допустимого размера

хромировать или осталивать, с последующей

механической обработкой до чертежных

размеров.

Проверить поверхность «Б» торцовкой с

минимальным снятием металла в пределах

допустимых размеров.

( 0,

022

)

(

0,

022

)

5h8

5h8

Износ, овальность (для

Обработка диаметра в пределах допустимого

d3

6

опорно-упорного

размера с постановкой штифта соответственно

подшипника).

увеличенного диаметра.

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Таблица 7.2 - Корпус компрессора

Обоз

Размеры, мм

Возможные

на-

При выпуске

Предельно

Способ устранения

Чертежный

дефекты

чение

из ремонта

допустимый

(0,

07

)

(0,

07

)

580H

7

580H

7

Износ, риски, задиры,

При износе или повреждении:

d

(0,

07

)

(0,

07

)

600H

7

600H

7

забоины

глубиной

меньше предельно допустимого размера, или

d1

( 0,115

)

d2

225H

9

225,15

более допуска на

равном предельно

допустимому размеру

(0,

052

)

(0,

052

)

300H

7

300H

7

d3

размер.

разрешается оставлять без исправления;

0 ,145

0 ,145

580e8

(

)

580e8

(

)

d4

0,255

0,255

больше предельно допустимого размера,

восстанавливать наплавкой, с последующей

механической обработкой до чертежных размеров.

После механической обработки проверить

привалочные поверхности торцовкой в пределах

допустимого размера

Износ

или

Резьбу перерезать на следующий размер по ГОСТу

d5

M10-6Н

M10-6Н

M12-6Н

повреждение более 2-х

с постановкой сопрягаемой детали соответственно

d6

ниток резьбы.

увеличенного размера.

Разрешается ставить ступенчатую шпильку.

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Таблица 7.3 - Выпускной корпус

Обозн

Размеры, мм

Возможные

а-

При выпуске

Предельно

Способ устранения

Чертежные

дефекты

чение

из ремонта

допустимые

0,022

0,022

600g7

(

)

600g7

(

)

Износ, риски, задиры,

При износе или повреждении:

d

0,092

0,092

599,9

( 0,

44

)

( 0,

44

)

555H

11

555H

11

забоины

глубиной

меньше предельно допустимого размера, или

d1

555,5

(0,

063

)

(0,

063

)

420H

7

420H

7

более

допуска

на

равном предельно допустимому размеру

d2

420,1

(0,

063

)

(0,

063

)

d3

420H

7

420H

7

420,1

размер.

разрешается оставлять без исправления;

b

15

15

13,5

больше предельно допустимого размера,

восстанавливать наплавкой, с последующей

механической обработкой до чертежных

размеров.

После механической обработки проверить

поверхности «А»,

«Б», и «В» торцовкой в

пределах

допустимого размера. Размер «b»

сохранить.

Износ или повреждение

Резьбу перерезать на следующий размер по

d4

M12×1,5-7H

M12×1,5-7H

M14×1,5-7H

более 2-х ниток резьбы.

ГОСТу с постановкой сопрягаемой детали

5

d

соответственно увеличенного размера.

Разрешается ставить ступенчатую шпильку.

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Таблица 7.4 - Газоприемный корпус

Обозн

Размеры, мм

Возможные

а-

При выпуске

Предельно

Способ устранения

Чертежный

дефекты

чение

из ремонта

допустимый

0 ,135

0 ,135

420e8

(

)

420e8

(

)

Износ, риски, задиры,

При износе или повреждении:

d

0,232

0,232

419,93

0,018

0,018

365g6

(

)

365g6

(

)

забоины

глубиной

меньше предельно допустимого размера, или

d1

0,054

0,054

364,93

( 0,

07

)

( 0,

07

)

108

A3

108

A3

более

допуска

на

равном предельно допустимому размеру

d2

108,1

( 0,

04

)

( 0,

04

)

d3

130H

7

130H

7

130,5

размер.

разрешается оставлять без исправления;

( 0,

074

)

( 0,

074

)

d4

66H

9

66H

9

66,09

больше предельно допустимого размера,

( 0,

035

)

( 0,

035

)

90H

7

90H

7

d5

90,05

восстанавливать наплавкой, с последующей

(0,

046

)

(0,

046

)

225H

7

225H

7

d6

225,4

механической обработкой до чертежных

b1

15

15

13,8

размеров.

b2

21

21

20

После механической обработки проверить

b3

182±0,5

182±0,5

180…183

привалочные поверхности торцовкой в пределах

допустимого размера.

Износ или повреждение

Резьбу перерезать на следующий размер по

d7

M8×1,5-6H

M8×1,5-6H

M10×1,5-6H

более 2-х ниток резьбы.

ГОСТу с постановкой сопрягаемой детали

8

d

соответственно увеличенного размера.

Разрешается ставить ступенчатую шпильку.

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Таблица 7.5 - Сопловой аппарат

Обозн

Размеры, мм

Возможные

а-

При выпуске

Предельно

Способ устранения

Чертежный

дефекты

чение

из ремонта

допустимый

( 0,

04

)

( 0,

04

)

160H

7

160H

7

Износ.

При износе или повреждении:

d

160,2

меньше предельно допустимого размера, или

равном предельно допустимому размеру

разрешается оставлять без исправления;

больше предельно допустимого размера,

кольцо 1 (рис. 7.26а) заменить.

Износ или повреждение

Заменить кольцо 1 (рис. 7.26а).

d1

М12-6Н

М12-6Н

М12-6Н

более 2-х ниток резьбы.

Износ.

После

окончательной

сборки

проверить

b

9,5 ± 0,2

9,5 ± 0,2

8,8

поверхность «Д» (рис. 7.26а) относительно оси

поверхности «Е» согласно требованиям чертежей,

в пределах допускаемого размера.

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Таблица 7.6 - Диффузор

Обоз

Размеры, мм

Возможные

на-

При выпуске

Предельно

Способ устранения

Чертежный

дефекты

чение

из ремонта

допустимый

34h12

34h12

Износ

При износе или повреждении:

b1

(

0,

25

)

(

0,

25

)

33,3

b2

поверхностей «А»

меньше предельно допустимого размера, или

и «Б».

равном предельно допустимому размеру

разрешается оставлять без исправления;

больше предельно допустимого размера,

восстанавливать наплавкой, с последующей

механической обработкой до чертежных

размеров.

После механической обработки проверить

привалочные поверхности торцовкой

в

пределах допустимого размера.

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Таблица 7.7 - Вставка диффузора профильная

Размеры, мм

Обозна

Возможные

При выпуске

Предельно

Способ устранения

-чение

Чертежные

дефекты

из ремонта

допустимые

0 ,125

0 ,125

340e8

(

)

340e8

(

)

Износ.

При износе или повреждении:

d1

0,214

0,214

339,9

d2

меньше предельно допустимого размера, или

d3

равном предельно допустимому размеру

разрешается оставлять без исправления;

больше предельно допустимого размера,

восстанавливать наплавкой, с последующей

механической обработкой до чертежных

размеров.

При обработке поверхности «А», проверить

торцовкой поверхность «Б» на соответствие

требованиям чертежа.

Инв № подл

Подп. и дата

Взам. инв. №

Инв. № дубл.

Подп. и дата

Таблица 7.8 - Лабиринт колеса компрессора

Обоз

Размеры, мм

Возможные

на-

При выпуске

Предельно

Способ устранения

Чертежные

дефекты

чение

из ремонта

допустимые

Износ.

При износе или повреждении:

d1

9

9

9,8

d2

меньше предельно допустимого размера, или

равном предельно допустимому размеру

разрешается оставлять без исправления;

больше предельно допустимого размера,

восстанавливать наплавкой, с последующей

механической обработкой до чертежных

размеров.

После механической обработки проверить

привалочные поверхности торцовкой

в

пределах допустимого размера.