содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..

УЗЛЫ СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЕПЛОВОЗА ТГМ1

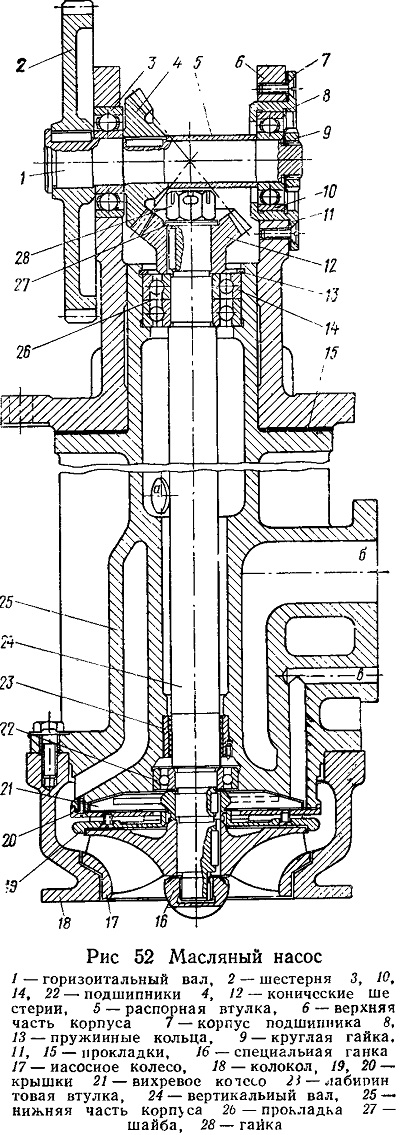

Масляный насос тепловоза ТГМ1

Масляный насос (рис. 52) служит для подачи рабочей

жидкости на наполнение гидроаппаратов, на переключение золотниковых

коробок и смазку.

Корпус насоса для удобства сборки выполнен из двух частей: верхней 6 и

нижней 25, отлитых из чугуна Сч 18-36 (ГОСТ 1412—70).

Конструкция корпуса и его форма хорошо видны на рисунке и особых

пояснений не требуют.

Вертикальный вал 24 с насосным колесом 17 и вихревым колесом 21 получает

вращение через пару конических шестерен 4 и 12 и цилиндрическую шестерню

2 от шестерни повышающей пары, расположенной на главном валу. Вал

фиксируется в вертикальном положении двумя радиально-упорными

подшипниками 14, напрессованными на вал по напряженной посадке.

Наружные кольца подшипников входят в расточку корпуса по плотной посадке

до упора в бурт и закрепляются пружинным кольцом. При постановке

подшипников между внутренними их кольцами ставят прокладку с тем, чтобы

устранить осевую «игру» подшипников.

Внутренние кольца упираются в буртик вала и удерживаются от осевого

перемещения конической шестерней 12 и гайкой М20 (ГОСТ 5932—62). Гайку

после ее затяжки стопорят шплинтом; концы шплинтов

разводят и отгибают на грани гайки.

Нижний конец вала имеет три посадочных места, на которые напрессовывают

подшипник 22, вихревое колесо 21 и насосное колесо 17. Подшипник

напрессовывают на вал под напряженной посадке до упора в буртик, а

наружное кольцо входит в расточку корпуса по скользящей посадке.

Вихревое колесо напрессовывают на вал до упора в кольцо подшипника, при

этом между корпусом и лопатками колеса должен быть зазор в пределах

0,1—0,3 мм. Для обеспечения этого требования между ступицей вихревого

колеса и кольцом подшипника разрешается ставить прокладку из тонкой

калиброванной жести. Радиальный зазор между корпусом и лопатками должен

быть в пределах 0,1—0,15 мм. Для снятия вихревого колеса с вала на

ступице предусмотрена кольцевая проточка.

Вихревое колесо закрывают крышкой 20, которая центрирующим пояском

упирается в корпус. Крепят крышку к корпусу шестью винтами Мб X 15 (ГОСТ

17475—72). Зазор между крышкой и вихревым колесом должен быть 0,2—0,4

мм. К крышке 20 шестью винтами Мб X 10 крепят крышку 19, которая

опирается на выступы крышки 20, имеющие форму направляющих лопаток.

Через зазор между крышками, образованный благодаря наличию выступов,

рабочая жидкость от насосного колеса поступает в полость вихревого

колеса, откуда по каналу в идет к регулятору.

Для предотвращения утечки жидкости из полости вихревого колеса в

расточку корпуса запрессована втулка 23 с лабиринтовым уплотнением.

Втулку стопорят винтом М4 X 10 (ГОСТ 1477 —

€4). Радиальный зазор между валом и лабиринтом должен быть в пределах

0,2—0,3 мм. Та часть жидкости, которая

протекает через лабиринтовое уплотнение, сливается через отверстие а в

стенке корпуса. Насосное колесо 17 напрессовывают на вал до упора в

ступицу вихревого колеса. Радиальный и осевой зазоры между крышкой и

колесом должны быть в пределах 0,7—1,3 мм.

Напрессованные на вал детали закрепляют от осевого сдвига специальной

гайкой 16 с тугой посадкой. Гайку контрят стопорной шайбой, внутренний

ус которой вводят в прорезь вала, а два наружных уса отгибают в прорези

гайки.

Колокол 18 направляет рабочую жидкость, засасываемую насосным колесом, в

нагнетательную полость нижней части корпуса, откуда по канал} б жидкость

идет на заполнение гидроаппаратов. Колокол крепят к фланцу корпу-са

восемью болтами М12 X 35 со стопорными шайбами. Зазор между колоколом и

насосным колесом должен быть в пределах 0,2—0,3 мм.

Насосное колесо изготовляют из чугуна Сч 21-40. Для

облегчения снятия насосного колеса с вала на торце ступицы колеса

имеются три резьбовых отверстия Мб.

Вихревое колесо изготовлено из стали СтЗ (ГОСТ 380—71). Насосное и

вихревое колеса после механической обработки подвергают статической

балансировке.

Горизонтальный вал 1 изготовлен из стали 18ХГТ (ГОСТ4543—71). Навал до

упора в заплечик напрессовывают цилиндрическую шестерню 2 и подшипник 3,

наружное кольцо которого входит в гнездо в щеке верхней части корпуса по

скользящей посадке. На вал до упора в подшипник напрессована коническая

шестерня 4. На конец вала напрессован подшипник 10 в сборе с корпусом 7.

Подшипник запрессован в корпус по плотной посадке и закреплен от осевого

перемещения пружинным кольцом.

Между конической шестерней и подшипником ставят распорную втулку 5.

Напрессованные на вал детали закрепляют круглой гайкой 9, которую

фиксируют стопорной шайбой с двумя внутренними усами; дополнительно

производят раскерновку конца вала.

Корпус 7 подшипника входит в гнездо в щеке корпуса по скользящей посадке

и крепят к ней шестью винтами М8 X 25 (ГОСТ 17475 — 72).

Зацепление конических шестерен регулируют специальными разъемными

прокладками 11 между щекой и фланцем корпуса подшипника и прокладкой 15

между верхней и нижней частями корпуса. Боковой зазор в зацеплении

должен быть в пределах 0,1—0,25 мм; пятно контакта по длине и высоте не

менее 60%. Верхнюю и нижнюю части корпуса скрепляют между собой четырьмя

болтами Ml6 X 45; болты контрят стопорными шайбами.

Шестерни, насосное и вихревое колеса напрессовывают на вал в горячем

состоянии с гарантированным натягом в пределах 0,01—0,027 мм с

постановкой призматических шпонок.

Насос устанавливают на нижнюю плоскость средней части корпуса

гидропередачи и через фланец верхней части корпуса насоса крепят к нему

четырьмя болтами М14 X 48 с постановкой двух штифтов диаметром 10 мм.

Отверстия под штифты развертывают при сборке после регулировки

зацепления цилиндрической шестерни с шестерней повышающей пары. После

постановки штифты от выпадания раскернивают; болты от самоотвинчивания

стопорят стопорными шайбами и проволокой, пропущенной через отверстия в

головке болтов. Правильность установки насоса контролируют по пятну

контакта и боковому зазору зубчатого зацепления. Боковой зазор должен

быть в пределах 0,21—0,40 мм.

В гидропередачах, установленных на тепловозах, изготовленных до марта

1970 г., масляный насос был недостаточно надежен в эксплуатации.

Поперечный и вертикальный валы в диаметре были меньше на 5 мм;

соответственно ставили и подшипники меньшего диаметра. На верхнем конце

вертикального вала ставили один радиально-упорный подшипник.

Посадку шестерен на валы и посадку насосного и вихревого колес до апреля

1959 г. производили без гарантированного натяга по тугой посадке. Такая

посадка не обеспечивала надежного соединения сопрягаемых деталей.

Наблюдались частые случаи смятия шпонок и проворачивание шестерен на

валах, случаи излома горизонтального вала и ослабление посадок насосного

и вихревого колес.

Для обеспечения более надежной работы насоса сначала была введена

посадка шестерен, насосного и вихревого колес с гарантированным натягом

(вместо тугой посадки), а затем и увеличены сечения валов и

соответственно поставлены подшипники большего размера. Эти изменения

придали необходимую стойкость в соединении и надежность насоса в работе.

Рис 52 Масляный насос

содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..