Устройства карбюраторов К–126, ДААЗ-2105-08, К-151, К-88

В методических указаниях приведены основные положения по устройству и конструкции современных карбюраторов, изложена методика выполнения лабораторных работ по изучению их конструкции.

Они могут быть использованы при формировании учебного курса «Основы конструкции автомобилей», чтении лекций, проведении практических занятий, консультаций, организации самостоятельной работы студентов, а также инженерно-техническими работниками автотранспортных и авторемонтных предприятий и служб автосервиса в рамках повышения квалификации.

Пособие предназначено для преподавателей и студентов очной и заочной форм обучения специальности 150200 «Автомобили и автомобильное хозяйство».

Цель занятия:

УСТРОЙСТВО КАРБЮРАТОРОВ

Ознакомление с устройством и работой современных карбюраторов.

Задание:

-

Изучить устройство и работу карбюраторов К–126, ДААЗ-2105-08, К-151, К-88.

-

Ознакомиться с оборудованием: моделями карбюраторов, сборочными единицами, комплектом плакатов.

-

Произвести разборочные и сборочные работы указанных карбюраторов, разобрать работу систем из которых состоит карбюратор.

-

Зарисовать системы рассмотренных карбюраторов с указанием принципов их функционирования.

-

Составить отчет о выполненной работе и ответить на контрольные вопросы.

Оборудование:

Модели разрезов: Модели разрезов карбюраторов и их составных частей.

Сборочные единицы и детали: Карбюраторы моделей К–126, ДААЗ-2105-08, К-151,

К-88.

Инструмент и приспособления: Комплект отверток и гаечных ключей, специальные

приспособления.

Литература: Комплект плакатов по устройству карбюраторов, литература по описанию карбюраторов.

Принципиальное устройство системы питания

Система питания (рис. 1) предназначена для хранения запаса топлива на автомобиле, очистки топлива и воздуха, образования горючей смеси, подвода ее в цилиндры двигателя и отвода от них отработавших газов.

Система питания карбюраторного двигателя должна обеспечивать высокую надеж- ность работы двигателя в различных условиях эксплуатации автомобиля, заданный расход топлива, минимальное загрязнение окружающего воздуха отработавшими газами, безопасность в пожарном отношении, удобство диагностики и технического обслуживания.

Рис. 1. Принципиальная схема системы питания карбюраторного двигателя:

1 – указатель уровня топлива; 2 – датчик указателя уровня топлива; 3 – крышка горловины топливного бака; 4 - топливный бак; 5 – глушитель; 6 – фильтр отстойник; 7 – приемная труба; 8 – двигатель; 9 – топливный насос; 10 – фильтр тонкой очистки топлива; 11 – выпускной трубопровод; 12 – впускной трубопровод; 13 – воздушный фильтр; 14 – карбюратор.

При работе двигателя топливо (бензин) из бака закачивается насосом и, проходя через трубопроводы и топливные фильтры, подается в карбюратор, где распыливается и смешивается в определенной пропорции с воздухом, который поступает в карбюратор через воздушный фильтр. Такая смесь топлива и воздуха приготовленная в карбюраторе называется горючей смесью, которая по впускному трубопроводу подводится в каждый

цилиндр двигателя при такте впуска. В цилиндре горючая смесь смешивается с продуктами сгорания, оставшимися после предыдущего такта, и образует рабочую смесь. Далее при такте сжатия рабочая смесь сжимается. В конце такта сжатия она воспламеняется от искрового разряда свечи зажигания и сгорает, увеличиваясь в объеме и совершая полезную работу на перемещение поршня. Образовавшиеся при такте рабочего хода отработавшие газы при такте выпуска отводятся через глушитель в атмосферу.

В системах питания различных карбюраторных двигателей могут быть некоторые конструктивные отличия. Так, для уменьшения шума при впуске воздуха в карбюратор между воздушным фильтром и карбюратором могут быть установлены глушители шума впуска.

Топливные фильтры для двигателей легковых автомобилей иногда выполняют совместно с карбюратором или топливным на сосом. Отдельное исполнение этих фильтров, как правило, принимают для двигателей грузовых автомобилей и автобусов.

Для защиты двигателя от чрезмерного повышения частоты вращения коленчатого вала, что может быть при работе двигателя без нагрузки, в системе питания предусматривают ограничитель частоты вращения. Обычно такие ограничители устанавливают на карбюраторах двигателей грузовых автомобилей (например, автомобиль ЗИЛ-130).

Приборы системы питания двигателя соединены между собой металлическими топливопроводами, а также шлангами из маслобензостойкой резины или пластмассы.

Устройство и работа простейшего карбюратора

Для грамотной эксплуатации карбюратора необходимо изучить прежде всего конструктивные его особенности и понять принципы работы систем на различных режимах, знать возможные неисправности и разрегулировки, причины возникновения, а также методы их обнаружения и устранения.

Рис. 2. Принципиальная схема простейшего карбюратора:

1 - поплавковая камера; 2 – рычаг; 3 – поплавок; 4 – игла; 5 - топливный клапан; 6 - топливный канал; 7 - распылитель; 8 - главный воздушный канал; 9 – диффузор; 10 - дроссельная заслонка; 11 - топливный жиклер.

В поплавковой камере за счет поплавка с иглой и топливного клапана поддерживается постоянный уровень топлива h, поступающего из бензинового бака.

Главный воздушный канал обеспечивает подачу воздуха в карбюратор. В средней части он сужается, образуя диффузор, предназначенный для увеличения скорости воздушного потока и обеспечивающий улучшение условий испарения топлива и смесеобразования.

Дроссельная заслонка 10 предназначена для изменения количества горючей смеси, поступающей в цилиндры двигателя в соответствии с требуемой мощностью.

Истечение из жиклера топлива сопровождается затратой энергии на его поднятие к распылителю 7. Распад струи топлива начинается при разности скоростей движения топлива и воздушного потока равной 4—6 м/с. В современном карбюраторе размер капель составляет 20—120 мкм. Оптимальной является величина капель равная 50 мкм. При этом мелкость распыливания (дробления) топлива уменьшается с повышением температуры топлива за счет снижения коэффициента поверхностного натяжения и увеличения разности относительной

скорости топлива и воздушного потока. Скорость истечения топлива в 25 раз меньше скорости воздушного потока.

Работа карбюратора осуществляется в соответствии с эжекционным (пульверизационным) принципом. Под действием разрежения, представляющим разность между давлением в поплавковой камере и в диффузоре карбюратора, топливо из поплавковой камеры через топливный жиклер и распылитель поступает в диффузор, а затем в главный воздушный канал.

В современных карбюраторах истечение топлива начинается при достижении разрежения 100 Па (10 мм вод. ст.). При меньших значениях через карбюратор поступает только чистый воздух. Уменьшение давления в зоне распылителя обусловлено ростом скорости воздушного потока в диффузоре и местного сопротивления.

При неработающем двигателе давление в поплавковой камере и в зоне распылителя в диффузоре одинаковое. При пуске двигателя разрежение, возникающее в цилиндре при ходе всасывания, передается через впускной трубопровод и главный воздушный жиклер в зону распылителя. В результате за счет возникшей разности давления в поплавковой камере и диффузоре топливо поступает из поплавковой камеры к распылителю и вытекает из него в главный воздушный канал, смешивается с воздухом и поступает в цилиндры. Повышение скорости потока воздуха при его прохождении через диффузор приводит к дальнейшему снижению давления в зоне распылителя. Уменьшать сечение диффузора можно только до определенного предела, так как в дальнейшем это вызывает повышенное сопротивление для прохода воздуха, что сопровождается снижением мощности двигателя из-за уменьшения коэффициента наполнения цилиндров.

Образование горючей смеси в смесительной камере карбюратора происходит не в полном объеме. Часть топлива в виде капелек не успевает испариться и перемешаться с воздухом. Неиспарившиеся капельки топлива движутся в потоке воздуха и оседают на стенках смесительной камеры и впускного трубопровода. Топливо, осевшее на стенки, образует пленку, которая движется с малой скоростью. Чтобы испарить пленку топлива, впускной трубопровод при работе двигателя подогревается. Чаще всего используется жидкостный подогрев (от системы охлаждения двигателя) или подогрев теплом отработавших газов. Таким образом, можно считать, что образование горючей смеси заканчивается в конце впускного трубопровода двигателя.

В зависимости от направления потока воздуха в смесеобразующем устройстве карбюраторы подразделяются на несколько типов. Наиболее широко применяют карбюраторы, в которых горючая смесь движется сверху вниз (рис. 2). Такие карбюраторы называют карбюраторами с падающим потоком смеси. Они обеспечивают высокие мощностные и экономические показатели и удобное для обслуживания расположение на двигателе. Карбюраторы с движением горючей смеси вверх называют карбюраторами с восходящим потоком. Они относятся к устаревшим конструкциям, и поэтому нами рассматриваться не будут.

Для современных многоцилиндровых двигателей стали применять двухкамерные карбюраторы с параллельным и последовательным открытием дроссельных заслонок. Назва- ние «двухкамерные» карбюраторы получили по числу имеющихся в них смесительных устройств, или смесительных камер. Двухкамерный карбюратор (рис. 3) с параллельным открытием дроссельных заслонок имеет две смесительные камеры 2, одну поплавковую камеру 1 и две дроссельные заслонки 3, закрепленные на одной оси. При повороте оси дроссельные заслонки будут открывать сечение выпускных патрубков 4 карбюратора синхронно, обеспечивая параллельное действие смесительных камер. Каждая смесительная камера карбюратора отдельным трубопроводом соединяется с группой цилиндров и питает их горючей смесью.

Двухкамерный карбюратор с последовательным открытием дроссельных заслонок имеет примерно такое же устройство. Разница заключается лишь в приводе дроссельных заслонок и конструкции выпускного патрубка, который делается общим для обеих смесительных камер. При работе этого карбюратора вначале открывается дроссельная

заслонка одной камеры (основной). Как только первая заслонка откроется на 70—80% от полного открытия, начинает открываться дроссельная заслонка второй камеры (дополнительной). При этом вступает в работу дополнительная смесительная камера, обеспечивая поступление в цилиндры большого количества горючей смеси.

Рис. 3. Двухкамерный карбюратор с параллельным открытием дроссельных заслонок: 1— поплавковая камера; 2 — смесительные камеры; 3 — дроссельные заслонки; 4 — вы- пускные патрубки карбюратора.

Число камер в карбюраторах не ограничивается двумя, но определяется числом и расположением цилиндров двигателя. Так на двигателе БМВ 740 установлен карбюратор, имеющий 4 камеры, причем работающий как два двухкамерных карбюратора с последовательным открытием дроссельных заслонок. Использование многокамерных (двухкамерных) карбюраторов позволяет улучшить наполнение цилиндров двигателя горючей смесью, так как уменьшаются потери напора смеси во впускных трубопроводах. Это объясняется тем, что смесь движется постоянно в одном направлении. Особенно хорошие результаты дают такие карбюраторы в V-образных двигателях, где каждая камера карбюратора снабжает горючей смесью один ряд цилиндров.

Применение многокамерных карбюраторов обеспечивает увеличение мощности двигателя, снижение расхода топлива и токсичности отработавших газов. Это преимущество многокамерных карбюраторов наиболее полно проявляется у карбюраторов с последовательным открытием дроссельных заслонок.

Горючая смесь и влияние ее состава на работу двигателя

Горючие смеси, необходимые для работы карбюраторного двигателя, приготавливаются в смесеобразующем устройстве карбюратора и впускном трубопроводе двигателя. Время, отводимое на приготовление смесей, определяется рабочим процессом двигателя. Для современных двигателей это время чрезвычайно мало и составляет 0,007 - 0,015 с.

Количество испаряющегося топлива в заданном объеме воздуха зависит от его фракционного состава и давления насыщенных паров.

Другим непременным условием образования горючих смесей является необходимость подвода тепла к испаряющемуся топливу. Практически это осуществляется подогревом впускного трубопровода, связывающего карбюратор с цилиндром двигателя.

Температура подогрева смеси, обеспечивающая наилучшее смесеобразование, составляет 40 - 60°С.

Очень большое значение для смесеобразования имеет степень распыливания топлива в смесеобразующем устройстве карбюратора. Чем мельче распыливается топливо, тем скорее и лучше оно испаряется. При этом значительное влияние на испарение топлива оказывает также скорость движения воздуха в смесительной камере. При малой скорости воздух вступает в контакт с капельками испаряющегося топлива, быстро насыщается его парами, и испарение замедляется. При большой скорости воздуха условия испарения топлива улучшаются, так как поток воздуха увлекает за собой пары испарившегося топлива, и процесс испарения ускоряется.

Высокая скорость воздуха создает во впускном трубопроводе завихрение смеси, что также способствует лучшему перемешиванию паров топлива и воздуха и повышает однородность смеси.

Содержание топлива и воздуха в горючей смеси характеризует ее состав. Состав смеси наиболее просто можно оценить количеством воздуха, приходящегося на 1 кг топлива.

Различные виды жидких топлив требуют для полного сгорания неодинаковое количество воздуха. Так, для полного сгорания 1 кг бензина необходимо 15 кг воздуха при нормальном атмосферном давлении; и температуре 20°С. В этом случае смесь называется нормальной, а количество воздуха 15 кг — теоретически необходимым.

На практике для определения состава смеси используют показатель, называемый

коэффициентом избытка воздуха α.

Он представляет собой отношение количества воздуха Lg, действительно поступившего со смесью в цилиндр, к количеству воздуха Ln в нормальной смеси, т. е. α=Lg/Ln. Если в горючей смеси воздуха содержится столько, сколько необходимо для пол- ного сгорания топлива (Lg=Ln=15кг), то α =1. При отклонениях коэффициента α от 1 различают смеси обогащенные и богатые (α меньше 1), обедненные и бедные (α больше 1). Обогащенные и богатые смеси характеризуются недостатком воздуха, в обедненные и бедные — избытком воздуха.

Горючие смеси воспламеняются только в определенных пределах изменения их состава. Эти пределы могут быть выражены коэффициентом избытка воздуха и называются пределами воспламеняемости смесей, которые для бензиновых горючих смесей оценивают ориентировочно α = 0,4—1,4. В зависимости от изменения внешних условий, главным образом начальной температуры, пределы воспламеняемости смесей могут несколько от- клоняться от указанных значений. Например, при 0°С α =0,53—1,23, при 100°С α =0,4-1,6.

На пределы воспламеняемости смесей влияет также количество отработавших газов, оставшихся в цилиндре двигателя после завершения такта выпуска. Остаточные газы сужают пределы воспламеняемости смесей.

Состав горючих смесей оказывает непосредственное влияние на мощность и экономичность двигателя и сильно зависит от режима работы двигателя.

Для работы двигателя в режиме холостого хода или малых нагрузках, т. е. при сильно прикрытой дроссельной заслонке, лучше всего иметь обогащенную смесь. При этих условиях распыливание и испарение топлива в карбюраторе ухудшаются вследствие малых скоростей воздушного потока в диффузоре. Кроме того, с прикрытием дроссельной заслонки увеличивается количество продуктов в цилиндре, которые остаются там после предшествующего рабочего цикла. Чтобы скомпенсировать этот недостаток, необходимо смесь сделать значительно обогащенной (α = 0,65—0,75). В этих условиях обогащенная смесь будет способствовать надежной работе двигателя.

В режимах работы двигателя на средних нагрузках предпочтительно готовить горючую смесь обедненного состава. При обеднении смеси до коэффициента избытка воздуха α = 1,1—1,15 (до 16—17 кг воздуха на 1 кг топлива) увеличивается полнота сгорания смеси, но скорость сгорания и количество выделившегося тепла уменьшаются, что приводит к снижению давления газов в цилиндрах, а следовательно, и мощности двигателя. Однако экономичность двигателя в этом случае возрастает, так как топливо сгорает наиболее полно и в меньшем количестве. Но поскольку современные двигатели работают большую часть времени с неполной мощностью, то обедненная смесь является наиболее подходящей.

Если горючая смесь будет обедняться до больших значений (α = 1,2—1,3), то скорость его сгорания уменьшается очень сильно. Это существенно снижает мощность двигателя, а при дальнейшем обеднении может наступить предел воспламеняемости смеси (α =1,4), когда двигатель не сможет работать совсем.

В некоторых условиях необходима кратковременная работа двигателя с максимальной нагрузкой (движение с максимальной скоростью, преодоление крутых подъемов и т. д.). В таких случаях, пренебрегая экономичностью, применяют обогащенную смесь.

При обогащении смеси до значений α =1—0,9 скорость сгорания горючей смеси возрастает. Наибольшая скорость сгорания получается при α =0,9, что соответствует приблизительно 13 кг воздуха на 1 кг топлива. Такое соотношение топлива и воздуха в смеси обеспечивает получение наибольшей мощности двигателя. Однако сгорание топлива в этом случае будет неполным, и экономичность работы двигателя уменьшится. Поступление обогащенной смеси позволяет получить наибольшую мощность двигателя, которая используется только при определенных, сравнительно коротких по времени режимах работы двигателя. Поэтому применение обогащенных смесей не влияет существенно на расход топлива двигателем, но значительно повышает эффективность его работы.

Если горючая смесь будет обогащаться до значений α =0,6—0,5 (богатая смесь), неполнота сгорания увеличивается очень сильно. При коэффициенте избытка воздуха α =0,4 или содержании воздуха в смеси менее 6 кг на 1 кг топлива горючая смесь не воспламеняется.

При пуске холодного двигателя ухудшаются условия образования горючей смеси. Во- первых, отсутствует подогрев впускного трубопровода, и стенки цилиндров также не нагреты. Во-вторых, скорость потока воздуха через диффузор при пуске невелика, что также ухудшает распыливание и испарение топлива. Вытекающее из распылителя топливо движется в виде пленки по трубопроводу и в жидком состоянии попадает в цилиндры. Поэтому для создания смеси, которая может воспламеняться и гореть, приходится значительно увеличивать количество топлива в ней.

Известно, что время пуска двигателя уменьшается с обогащением смеси. Поэтому при пуске двигателя смесь должна быть очень богатой, чтобы за счет испарения наиболее легких фракций топлива получить требуемый для воспламенения состав смеси (α =0,4). Практически на одну часть массы топлива должно приходиться две-три части воздуха. При этом большая часть топлива при пуске затрачивается непроизводительно. Топливо, не принимающее участия в горении, попадает в цилиндры двигателя и интенсивно смывает смазку, вызывая повышенный износ поршней и цилиндров. Поэтому после пуска двигателя необходимо сразу уменьшать степень обогащения горючей смеси.

При работе автомобильного двигателя в условиях движения часто приходится резко открывать дроссельную заслонку карбюратора. Такие случаи могут встретиться, например, при обгонах и быстрых ускорениях. Резкое открытие дроссельной заслонки простейшего карбюратора вызывает кратковременное обеднение смеси, которое объясняется следующими причинами.

Вначале при приоткрытой дроссельной заслонке и установившемся режиме работы двигателя разрежение в диффузоре сравнительно небольшое. Как только дроссельная заслонка резко открывается, это разрежение быстро возрастает. При этом воздух вследствие его меньшей массы по сравнению с топливом, т. е. обладая большей подвижностью, получает большее ускорение и будет поступать в смесительную камеру в большем количестве, т. е. смесь обедняется. Этот процесс будет идти до тех пор, пока скорости воздуха и топлива не выровняются.

Кроме разницы скоростей при резком открывании дроссельной заслонки ухудшаются условия испарения топлива. В этом случае за дроссельной заслонкой разрежение уменьшается, топливо не успевает испаряться, и его наиболее крупные капельки начинают оседать на стенках впускного трубопровода, образуя пленку большой толщины. В результате смесь обедняется. Обеднение смеси будет происходить до тех пор, пока пленка не достигнет толщины, соответствующей установившемуся режиму.

Влияние резкого открытия дроссельной заслонки простейшего карбюратора может характеризоваться такими признаками: появляются перебои в работе двигателя, хлопки в карбюраторе и даже возможна остановка двигателя.

Таким образом, для улучшения приемистости двигателя, а также для устранения всех нарушений, которыми сопровождается работа двигателя при резком открытии дроссельной заслонки карбюратора, необходимо кратковременное обогащение горючей смеси.

В заключение можно сказать, что для каждого характерного режима работы двигателя необходимы строго соответствующие ему горючие смеси:

-

при пуске холодного двигателя смесь должна быть очень богатой (α =0,5—0,4);

-

на холостом ходу—значительно обогащенной (α =0,65—0,75);

-

на средних нагрузках при открытии дроссельной заслонки до 80% ее хода -

обедненной (α = 1,1—1,15);

-

на полной мощности, при полном открытии дроссельной заслонки, - обогащенной (α = 0,8— 0,9);

-

при резком открытии дроссельной заслонки смесь должна получать кратковременное обогащение (α = 0,8— 0,9).

Характеристика карбюраторов

Простейший карбюратор на двигателях автомобилей практически не используется, так как имеет серьезные недостатки, главный из которых заключается в том, что этот карбюратор не может изменять состав приготовляемой смеси при изменении режимов работы двигателя. Для оценки работы карбюраторов используют функциональную зависимость между коэффициентом избытка воздуха и степенью открытия дроссельной заслонки.

На рис. 4 приведены зависимости изменения составов смеси от ее количества, поступающего в двигатель. Из рассмотрения этих зависимостей можно заключить, что коэффициент избытка воздуха, обеспечиваемый простейшим карбюратором, уменьшается по мере роста расхода смеси. Это означает обогащение горючей смеси при увеличении ее поступления в двигатель. Обогащение горючей смеси в простейшем карбюраторе при увеличении ее подачи в двигатель объясняется тем, что в этом случае дроссельная заслонка открывается на больший угол и увеличивается поток воздуха через диффузор карбюратора. Это вызывает увеличение разрежения в диффузоре и более интенсивное истечение топлива из распылителя, в результате чего смесь обогащается.

Для нормальной работы двигателя необходимо, наоборот, при увеличении подачи смеси в двигатель обеднять ее, при полной подаче—обогащать (кривая 2). Следовательно, характеристика простейшего карбюратора и требуемая характеристика совершенно противоположны. Совпадение их в точке А говорит о том, что простейший карбюратор может обеспечить требуемый состав смеси лишь для какого-то ограниченного режима двигателя. В случае меньшего открытия дроссельной заслонки карбюратор будет давать переобедненную смесь, при большом открытии—переобогащённую.

Причиной переобеднения смеси при малом открытии дроссельной заслонки является уменьшение разрежения в диффузоре, так как скорость потока воздуха падает. Малое разрежение не обеспечивает поднятия топлива до устья распылителя и преодоления его поверхностного натяжения. Вследствие этого поступление топлива в диффузор прекращается и двигатель в режиме холостого хода при малом открытии дроссельной заслонки перестает работать.

Из рассмотрения характеристики простейшего карбюратора (кривая 1) также видно, что карбюратор не обеспечивает необходимого обогащения смеси в случае разгона автомобиля при резком открытии дроссельной заслонки. В начальный момент при этом произойдет обеднение смеси, так как воздух имеет большую подвижность, чем топливо, и устремится в смесительную камеру в большом количестве. Вместо увеличения частоты вращения коленчатого вала двигателя может произойти «провал» в его работе или полная остановка.

Рис.4. Изменение коэффициента избытка воздуха от количества смеси, поступающей в двигатель:

1 – характеристика простейшего карбюратора; 2 – требуемая характеристика.

При пуске холодного двигателя в цилиндр должно поступать большое количество горючей смеси, образующейся из легкоиспаряющихся фракций топлива. Это достигается очень сильным обогащением смеси подачей в смесительную камеру карбюратора большого количества топлива. Однако простейший карбюратор не может обеспечить этого требования, так как на малой частоте вращения коленчатого вала при пуске в диффузоре будет недоста- точное разрежение.

Чтобы обеспечить работу двигателя во всех режимах эксплуатации, в простейший карбюратор вводят дополнительные устройства. Такими устройствами являются:

-

система холостого хода,

-

система компенсации смеси или главная дозирующая система,

-

экономайзер и эконостат,

-

ускорительный насос,

-

пусковые приспособления.

-

Все приспособления и устройства, обеспечивающие необходимый состав смеси для различных режимов работы двигателя, называют дозирующими. Кроме дозирующих устройств карбюраторы имеют различные вспомогательные приспособления, автома- тизирующие управление карбюратором и двигателем.

Дозирующие устройства карбюратора и принцип их действия

Главная дозирующая система (ГДС) представляет собой смесеобразующее устройство простейшего карбюратора с дополнительными корректирующими приспособлениями. Оно обеспечивает исправление характеристики простейшего карбюратора до требуемой при работе двигателя на средних нагрузках. Для этого в состав главного дозирующего устройства включается система компенсации смеси. Эта система обеспечивает постепенное обеднение смеси при переходе от малых нагрузок к средним (компенсация смеси).

Совместно с экономайзером или эконостатом главное дозирующее устройство работает при полной мощности двигателя с максимальным открытием дроссельной заслонки. При малых нагрузках главное дозирующее устройство через главный жиклер подает топливо в дозирующую систему холостого хода. Таким образом, главное дозирующее устройство карбюратора обеспечивает работу двигателя практически во всех чаще всего встречающихся режимах. Через главное дозирующее устройство расходуется наибольшее количество топлива.

В современных карбюраторах регулировка состава горючей смеси, приготовляемой главным дозирующим устройством, осуществляется преимущественно пневматическим торможением топлива. Этот способ широко применяется из-за высокого качества распыливания топлива в воздушном потоке и простоты исполнения системы компенсации смеси. Для улучшения процесса смесеобразования главное дозирующее устройство может иметь два или даже три диффузора.

Работает главное дозирующее устройство с пневматическим торможением топлива (рис. 5) следующим образом. Топливо из поплавковой камеры 1 поступает через главный жиклер 5 в распылитель 4. Распылитель соединен эмульсионным каналом 3 с воздушным жиклером 2 компенсационной системы. Когда двигатель не работает, топливо в поплавковой камере, распылителе и эмульсионном канале находится на одинаковом уровне. При работе двигателя в диффузоре создается разрежение и топливо начинает вытекать из распылителя. При этом уровень его в эмульсионном канале понижается. По мере открытия дроссельной заслонки разрежение в диффузоре еще больше возрастает. Это вызывает полный расход топлива из эмульсионного канала и через воздушный жиклер 2 в трубку начинает поступать воздух. Вследствие этого уменьшается разрежение у главного жиклера, тормозится истечение топлива через распылитель и образуется эмульсия. В результате количество топлива в смеси уменьшается и смесь обедняется.

Конструктивное исполнение системы компенсации смеси в главном дозирующем устройстве может несколько отличаться по сравнению с описанной. Так, в некоторых карбюраторах эмульсионный канал 3 делают наклонным, а не вертикальным. Это несколько повышает эффективность пневматического торможения. Кроме того, эмульсионный канал 3 выполняют в виде трубки, расположенной в эмульсионном колодце, что повышает эмульсирование топлива.

Карбюраторы, выполненные по рассмотренной схеме главного дозирующего устройства, регулируют изменением проходных сечений главного и воздушного жиклеров. Увеличение проходного сечения воздушного жиклера способствует нарастанию коэффи- циента избытка воздуха, т. е. обеднению

смеси, увеличение проходного сечения главного жиклера вызывает обогащение смеси. Самый выгодный состав смеси для характерных режимов работы двигателя достигается совместными действиями главного дозирующего устройства и системы холостого хода карбюратора.

Рис. 5. Схема главного дозирующего устройства с пневматическим торможением топлива:

I — поплавковая камера; 2 — воздушный жиклер; 3— эмульсионный канал; 4- распылитель; 5 — главный жиклер.

Современные карбюраторы имеют в основном схожие дозирующие системы (рис. 6). Они содержат большой 7 и малый 2 диффузоры, размещенные в главном воздушном канале 3, главный топливный жиклер 8, сообщенный с поплавковой камерой 7 и эмульсионной трубкой 6 с отверстиями, размещенной в эмульсионном колодце 9, воздушный жиклер 5 и распылитель 4, выходящий в главный воздушный канал 3.

Рис. 6. Главная дозирующая система

Постоянный состав горючей смеси обеспечивается путем пневматического торможения топлива с помощью воздушного жиклера 5, расположенного в верхней части эмульсионной трубки 6. При открывании дроссельной заслонки воздух поступает не только через диффу- зоры 7 и 2, но и через воздушный жиклер 5 в эмульсионную трубку б и тем самым снижает разрежение у топливного жиклера 8. Чем выше разрежение в диффузоре карбюратора, тем больше проходит воздуха через жиклер 5 и тем больше тормозится истечение топлива из по- плавковой камеры.

Система не имеет подвижных элементов, поэтому она обладает достаточной стабильностью в работе карбюратора.

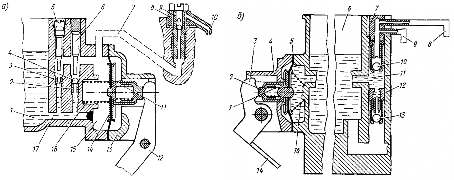

Главная дозирующая система двухкамерных карбюраторов (рис. 7) содержит главные топливные жиклеры 7 и 13, заглушки 12, размещенные в нижней части поплавковой камеры 2 и сообщенные с эмульсионными колодцами, в которых концентрично с зазором уста- новлены эмульсионные трубки 3 и 7. Трубки представляют собой полые закрытые снизу цилиндры, имеющие радиальные отверстия на различной высоте. Главные воздушные жиклеры 4 и 6 устанавливают преимущественно над эмульсионными трубками. Распылители выполнены в малых диффузорах 5 и снабжены каналами подвода горючей смеси. Дроссельные заслонки 14 и 15 соответственно первичной и вторичной камер кинематически связаны между собой таким образом, что вторая камера вступает в работу после открывания первой заслонки на 2/3 ее хода.

При небольшом открывании дроссельных заслонок разрежение в диффузорах невелико, поэтому оно не обеспечивает повышения уровня топлива в колодцах, а следовательно, и его подачу к распылителю. Топливо через фильтр 9 и топливный клапан 10, кинематически связанный с поплавком 11, поступает в поплавковую камеру, сообщенную через баланси- ровочную трубку (канал) 8 с входным патрубком карбюратора. В дальнейшем топливо из по- плавковой камеры через жиклеры 1 и 13 поступает в эмульсионные колодцы, где смешивается с воздухом, и через распылители поступает в малые диффузоры карбюратора. Главная дозирующая система имеет широкие возможности для обогащения горючей смеси. Однако в ряде случаев на режимах больших нагрузок она не обеспечивает необходимый состав горючей смеси. С этой целью применяют дополнительные устройства.

Рис. 7. Главная дозирующая система двухкамерных карбюраторов

При работе ГДС воздух через главный воздушный жиклер 7 поступает в эмульсионные трубки, размещенные в эмульсионном колодце.

Рис. 8. Эмульсионная трубка

Эмульсионная трубка (рис. 8) содержит корпус 4 с выходными отверстиями 2 и центральным каналом 5, посадочный 1 и уплотни-тельный 3 буртики. Короткая эмульсионная трубка, размещенная в колодце вторичной камеры, содержит четыре ряда отверстий, а длинная (в первичной) — пять.

Система холостого хода (СХХ) обеспечивает работу двигателя без нагрузки на холостом ходу, например при остановке автомобиля. Чтобы перевести двигатель на холостой ход, дроссельную заслонку закрывают и этим уменьшают количество горючей смеси, кото- рая поступает в цилиндры. При этом разрежение в диффузоре и устья распылителя падает, что приводит к прекращению работы главного дозирующего устройства.

На рис. 9 приведена схема системы холостого хода, в которую топливо поступает из главного жиклера 11. При малой частоте вращения коленчатого вала дроссельная заслонка закрыта и за ней образуется большое разрежение. Под действием этого разрежения топливо проходит через главный жиклер 11 в горизонтальный канал 10 и через топливный жиклер 3 холостого хода попадает в эмульсионный канал 4. В начале эмульсионного канала установлен воздушный жиклер 2 холостого хода, через который подается воздух в систему холостого хода. Воздух, пройдя через жиклер 2, смешивается с топливом и образует эмульсию, которая по эмульсионному каналу подводится к отверстиям 5 и 7 в стенке смесительной камеры.

Точное расположение отверстий относительно дроссельной заслонки играет важную роль в образовании горючей смеси. При полностью закрытой дроссельной заслонке отверстие 7 находится несколько ниже, а отверстие 5 несколько выше ее края. Поэтому при работе двигателя на холостом ходу эмульсия будет поступать в зону наибольшего разрежения, т. е. под дроссельную заслонку и через отверстие 7. Через отверстие 5 в эмульсионный канал примешивается воздух, уменьшающий разрежение в системе холостого хода.

Как только дроссельную заслонку приоткрывают, через отверстие 5 эмульсия начинает поступать в смесительную камеру, тем самым не допускается переобеднение смеси в первые моменты открытия дроссельной заслонки и обеспечивается плавный перевод работы двигателя с малой частоты вращения коленчатого вала при холостом ходе на режим средних нагрузок.

Количество эмульсии, поступающей под дроссельную заслонку, регулируют винтом 6, установленным в канале 4. При завертывании винта его конус уменьшает проходное сечение отверстия 7, изменяя состав смеси. Регулировочный винт 6 обычно называют винтом качества смеси. Количество поступающей в цилиндры горючей смеси регулируют также винтом 9, при вращении которого изменяется положение дроссельной заслонки 8. Регулировочный винт 9 называют винтом количества смеси.

Рис. 9. Схема системы холостого хода:

1 — поплавковая камера; 2 — воздушный жиклер холостого хода; 3 — топливный жиклер холостого хода, 4 — эмульсионный канал; 5 — верхнее отверстие в стенке смесительной камеры; 6 — винт регулировки качества смеси; 7 — нижнее отверстие в стенке смесительной камеры; 8 — дроссельная заслонка; 9 — винт регулировки количества смеси; 10 — горизонтальный канал системы холостого хода; 11 — главный жиклер.

Система XX предназначена для приготовления и подачи горючей смеси при работе двигателя на режимах полностью закрытой или приоткрытой дроссельной заслонки. Система XX выполнена только в первичной камере и снабжена элементами ограничения содержания вредных веществ в ОГ (рис. 10).

Система XX на рис. 10, а содержит вертикальный эмульсионный канал 4, регулировочный винт 1 качества, канал 5 переходной системы, выходящий в задроссельное пространство 7. Переходная система выполнена в виде нескольких последовательно соединенных отверстий или в виде прямоугольной щели.

Рис. 10. Схема размещения регулировочных винтов карбюратора Традиционный винт 1 качества снабжен головкой 2 со шлицем, на которую

напрессован упор 3, и конусом, размещенным в регулировочном отверстии 6. Диапазон регулирования состава смеси винтом качества 1 чрезмерно высок: от смеси переобедненной, вызывающей неустойчивую работу двигателя, и характеризующейся повышенным со- держанием СН в ОГ, до переобогащенной, при которой содержание СО в ОГ может достигать 9 % и более. Конструкция карбюратора не исключает возможности самопроизвольного или случайного изменения положения винта качества 1, на головку которого напрессовывают упор, фиксирующий головку 2.

Для сужения возможного диапазона изменения состава горючей смеси винтом качества вводят дополнительные дросселирующие винты (например, карбюраторы типа "Солекс"). Винт 8 (рис. 10, б) с регулировочным отверстием 9 обеспечивает предельное обеднение го- рючей смеси карбюраторов при полностью ввернутом винте качества. В выходном отверстии находится регулировочный винт 8 (рис. 9, в) токсичности для обеспечения регулировки содержания СО в ОГ при наличии сответствующего оборудования. После этой регулировки у карбюраторов винтом качества 7 устанавливается максимально возможное обеднение смеси. Эти смеси далее обедняются винтом 8 до заданной величины. Винт 10 заводской подстройки с регулировочным отверстием 11 предназначен для компенсации технологических погрешностей при изготовлении дозирующих отверстий.

Система XX на рис. 10, б ограничивается зазором между цилиндрической частью винта

9 качества и стенкой смесительной камеры.

Современные карбюраторы, кроме винта качества 1 (см. рис. 10, а и в), содержат винт упора, обеспечивающий приоткрывание дроссельной заслонки и регулирование количества смеси на холостом ходу и тем самым устанавливающий величину минимальной частоты вращения коленчатого вала.

При регулировке СХХ с помощью упорного винта содержание СО в ОГ также несколько уменьшится, хотя и существенно меньше по сравнению с винтом качества, так как состав горючей смеси зависит от положения кромки дроссельной заслонки относительно переходных отверстий 5 (см. рис. 10, a).

Карбюраторы с дополнительной СХХ исключают такой недостаток. В таких карбюраторах на предприятии-изготовителе винтом упора устанавливают заданное положение дроссельной заслонки относительно переходных отверстий, а винтом качества — требуемый состав горючей смеси.

Регулирование частоты вращения коленчатого вала на режимах XX двигателя с таким карбюратором осуществляют путем изменения количества горючей смеси постоянного состава.

Регулировка СХХ оказывает заметное влияние на токсичность ОГ при работе двигателя практически на любых режимах, встречающихся в городских условиях. Вывертывание винта качества сопровождается увеличением расхода топлива и повышенным содержанием СО в ОГ.

Винт вывертывают на один оборот при неработающем двигателе с последующим медленным его ввертыванием, пока снижение частоты вращения коленчатого вала не достигнет максимума. При дальнейшем ввертывании винта еще на 1/8 оборота частота вращения уменьшается на 20—30 мин -1.

Содержание СО в ОГ для различных экземпляров составляет 2— 4 %. Дальнейшее ввертывание винта качества, хотя и сопровождается дополнительным уменьшением содержания СО в ОГ, нежелательно, так как это приведет к неустойчивой работе двигателя и к увеличению содержания СО в ОГ.

Неустойчивая работа двигателя при регулировке карбюратора связана не только с переобогащением горючей смеси, но и с различными неисправностями или неправильной регулировкой приборов системы зажигания.

Поэтому регулировку карбюратора на обороты XX двигателя следует проводить после устранения неисправности и правильной регулировки приборов системы зажигания, а также установления правильных тепловых зазоров в приводе клапанов. Кроме того, регулировку следует проводить при полностью прогретом двигателе, так как по мере последующего после регулировки прогрева двигателя частота вращения увеличивается по сравнению с ранее установленной.

Винт характеризует предельное обеднение горючей смеси. В карбюраторах применяют две типовые схемы СХХ. Первая схема представляет собой традиционную СХХ с задроссельным, а вторая — до-дроссельным смесеобразованием, представляющим собой АСХХ.

Для питания двигателя горючей смесью в случае прикрытой дроссельной заслонки в современных карбюраторах предусмотрена СХХ. Различают два вида СХХ: с задроссельным смесеобразованием и автономную.

Система холостого хода с задроссельным смесеобразованием (рис. 11) содержит топливный жиклер 4, сообщенный через канал 6 с топливным жиклером 7 главной дозирующей системы (ГДС), воздушный жиклер 5 и эмульсионный канал 2 с размещенными в нем подстроечным винтом 3 и винтом 7 регулировки качества (состава) горючей смеси.

Подстроечный винт 3 (получил распространение в карбюраторах семейства ДААЗ) предназначен для уменьшения разброса характеристик холостого хода карбюратора в условиях массового производства. Он позволяет компенсировать производственные неточности расположения переходных отверстий 11 по высоте относительно верхней кромки дроссельной заслонки. С помощью винта 3 регулируют подачу воздуха из диффузорного пространства в эмульсионный канал 2. Такую операцию выполняют при настройке

карбюратора на заводе-изготовителе. В дальнейшем винт 3 пломбируют и вскрывать его нельзя, так как на регулировку СХХ в эксплуатации он не влияет.

Рис. 11. Система холостого хода с задроссельным смесеобразованием

Количество горючей смеси, подаваемой в двигатель, регулируют с помощью регулировочного (упорного) винта 9, размещенного на корпусе карбюратора. Наличие средств регулирования состава и количества горючей смеси обусловлено тем, что различные двигатели имеют неодинаковые механические потери, на преодоление которых затрачивается и различное количество топлива на режимах холостого хода.

При работе двигателя на режимах XX дроссельная заслонка полностью прикрыта, и разрежение из задроссельного пространства 8 через выходное отверстие 10 и каналы передается к топливному жиклеру 7 дозирующей системы. Под действием этого разрежения топливо через жиклер 7, канал 6 и топливный жиклер 4 холостого хода поступает в эмульсионный канал 2 и через выходное отверстие 10 в задроссельное пространство. Скорость движения воздуха в задроссельном пространстве невысокая, поэтому топливо здесь распыляется неэффективно и, следовательно, возможно неравномерное его распределение по цилиндрам двигателя. Это требует обогащения горючей смеси, сопровождающегося неизбежным увеличением содержания СО и СmНn в ОГ.

Ужесточение экологических требований привело к созданию элементов, препятствующих неквалифицированному вмешательству в работу СХХ. В карбюраторах производства ДААЗ для этой цели на винт 7 качества смеси устанавливают пластмассовую ограничительную втулку, которая позволяет вращать винт только в пределах одного оборота, а на карбюраторах производства "ПеКАР" в эмульсионные каналы СХХ устанавливают винты токсичности.

Приведенная принципиальная схема СХХ является наиболее распространенной и реализована в современных карбюраторах производства ДААЗ и ОАО "ПеКАР".

Система холостого хода карбюратора ВАЗ-2101 (рис. 12, а) имеется только в первичной камере карбюратора. Она обеспечивает переход двигателя с режима XX к работе его под нагрузкой. СХХ содержит подстроечный регулировочный винт 5, топливный жиклер 9 с винтом 7, сообщенный через топливный канал 10 и главный топливный жиклер 12 с поплавковой камерой 11. Эмульсионный канал 3 через нерегулируемое отверстие 2 переходной системы и регулируемое выходное отверстие 15 сообщен с задроссельным пространством. Регулировочный винт 1 обеспечивает необходимый состав горючей смеси. Питание СХХ осуществляется от ГДС и выполнено после жиклера 12.

В корпусе поплавковой камеры выполнено вентиляционное отверстие и размещен клапан, кинематически связанный через шток с дроссельной заслонкой 14. В случае прикрытия дроссельной заслонки клапан обеспечивает сообщение поплавковой камеры 11 с атмосферой. С помощью винта 5 обеспечивают дополнительную подачу воздуха в эмульсионный канал 3 из главного воздушного канала б в корпусе 4. Воздушный жиклер 8 располагается в зоне устойчивого воздушного потока. В системе холостого хода карбюратора ВАЗ-2101 его питание осуществляется из надтопливного пространства поплав- ковой камеры 11.

Для улучшения испарения, смешивания и распределения топлива но цилиндрам двигателя корпус смесительной камеры в зоне регулируемого отверстия 15 СХХ обогревается теплом охлаждающей жидкости двигателя, поступающей через канал 16. Количество горючей смеси, поступающей в двигатель, регулируют с помощью винта 13.

Под действием разрежения, создаваемого работающим двигателем, топливо из поплавковой камеры 11 через жиклер 12, топливный канал 10 и топливный жиклер 9 поступает в эмульсионный канал 3, где смешивается с воздухом, проходящим через воздушный жиклер 8. Образовавшаяся горючая смесь поступает в задроссельное простран- ство карбюратора. При полном открытии дросселя 14 СХХ работает как дополнительный воздушный жиклер ГДС.

Рис. 12. Система холостого хода карбюратора ВАЗ-2101 (а), -2103 и -2106 (6)

Система холостого хода карбюратора ВАЗ-2103 и –2106 (рис. 12, б) отличается от аналогичной системы карбюратора ВАЗ-2101 наличием электромагнитного клапана 17. Клапан состоит из электромагнита с подвижным стержнем, нажимной пружины и корпуса. На работающем двигателе на клапан 17 подается напряжение, и стержень перемещается, открывая клапан. Клапан при выключенном зажигании перекрывает канал 10 подачи топлива и его паров и тем самым исключает возможность самовоспламенения горючей смеси (ка- лильного зажигания) в горячем двигателе после его остановки.

Рассмотренные СХХ включены последовательно после топливного жиклера ГДС. Такое включение обеспечивает плавный переход от режимов XX к режимам с нагрузкой. Вместе с тем в подобн ых системах наблюдается неудовлетворительное перемешивание топлива с воздухом.

Автономные системы холостого хода (АСХХ) (рис. 13), представляющие по существу автономный карбюратор, реализованы в карбюраторах "Озон", ДААЗ-2108,-2141, К-131, - 151, -156 и др. Они содержат топливный жиклер 4, сообщенный через топливный канал б, топливный жиклер 7 ГДС с поплавковой камерой, и эмульсионный канал 2 с подстроечным винтом 3, обводной воздушный канал 12 с размещенным в нем профильным дозирующим винтом 11 и выходное регулируемое отверстие 9, сообщенное с задроссельным пространст- вом 8. В эмульсионном канале 2 размещены воздушный жиклер 5 и регулировочные винты 1 и 11 соответственно состава и количества горючей смеси.

Рис. 13. Автономная система холостого хода

Под действием разрежения, создаваемого в задроссельном пространстве работающим двигателем, топливо через канал 6 поступает к жиклеру 4, смешивается с воздухом, поступающим через воздушный жиклер 5. При этом основная часть воздуха проходит через обводной канал 12 и кольцевой распылитель 10 со скоростями, близкими к звуковым. Одновременно с этим к кольцевому распылителю по эмульсионному каналу 2 поступает горючая смесь, где она дополнительно испаряется и равномерно перемешивается с воздухом, а затем через регулируемое отверстие 9 поступает в задроссельное пространство. Конструкция профиля дозирующего винта 11 в зоне кольцевого распылителя 10 обеспечивает стабильный состав горючей смеси независимо от величины проходного сечения регулируемого отверстия 9.

Особенность смесеобразования АСХХ заключается в том, что в задроссельное пространство 8 поступает хорошо испаренная и перемешанная горючая смесь. Равномерное ее распределение по цилиндрам двигателя позволяет снизить концентрации СО и СmНn, повысить топливную экономичность и устойчивость работы двигателя на режимах XX.

В многокамерных карбюраторах система холостого хода предусмотрена только в первичной камере. Во вторичной камере вместо СХХ предусмотрена переходная система, которая вступает в работу в момент открывания вторичной заслонки карбюратора.

Система холостого хода карбюратора ДААЗ-21081 (рис. 14) содержит топливный жиклер 4 с электромагнитным клапаном 3, сообщенный через канал 7 с поплавковой камерой, воздушный жиклер 5, выходящий в главный воздушный канал 6, винты качества и количества 11 и 7 соответственно и каналы 9 и 10 выхода горючей смеси в главный воздушный канал. Жиклер 8 не связан с системой АСХХ.

Под воздействием разрежения в задроссельном пространстве топливо поступает по каналам 7, через топливный жиклер 4 электромагнитного клапана 3 и эмульсионный канал 2 и каналы 9 и 10 в главный воздушный канал 6.

Рис. 14. Система холостого хода карбюратора ДААЗ-21081

Винт 11 качества горючей смеси не подлежит регулировке в эксплуатации. Его регулируют на предприятиях-изготовителях или на специализированных станциях, а затем пломбируют. В эксплуатации в таких карбюраторах регулируют только минимальную частоту вращения коленчатого вала с помощью винта 1 упора дроссельной заслонки. Винт 1 не позволяет обогащать горючую смесь, поступающую в цилиндры двигателя.

Система холостого хода карбюратора К-151 (рис. 15) содержит блок 1 с воздушным 3 и эмульсионным 2 жиклерами соответственно, эмульсионный канал 4, обводной канал 21, винты 22 и 13 качества горючей смеси, диффузор 17 обводного канала и винт 15 количества (эксплуатационной настройки).

Рис. 15. Система холостого хода карбюратора К-151

СХХ тесно взаимодействует с ЭПХХ, содержащим блок 16 с винтом 15 и выходным отверстием 14, запорный элемент 12. Пневмоклапан имеет мембрану 9, нагруженную пружиной 10, и отверстие 11. ЭПК 6 через трубопровод 7 сообщен с задроссельным пространством 20 вторичной камеры и шланг 5 и трубку 8 с наддиафрагменной полостью пневмоклапана.

Под действием разрежения при закрытой дроссельной заслонке 19 первичной камеры эмульсия поступает через обводной канал и его диффузор 17, отверстие 14 и выходит в задроссельное пространство первичной камеры. При открывании дроссельной заслонки 19 эмульсия из канала 4 через переходные отверстия 18 поступает в задроссельное пространство.

Система холостого хода карбюратора К-156 снабжена дополнительной СХХ в дополнительной секции. Обе системы соединены с эмульсионным колодцем главной дозирующей системы. Топливные жиклеры выполнены в блоке с воздушными и представляют собой трубки с калиброванными отверстиями.

Система XX имеет двойное эмульсирование, обеспечивающее улучшение смесеобразования и обеднение горючей смеси.

В современных карбюраторах (К-88, К-126 и др.) система холостого хода работает не только в режиме холостого хода. Она играет важную роль в исправлении характеристики простейшего карбюратора на режимах средних нагрузок и полной мощности. Достигается это благодаря тому, что система холостого хода постепенно включается в работу главной дозирующей системы по мере открытия дроссельной заслонки. При этом расход топлива через систему уменьшается.

На холостом ходу расход топлива, поступающего через систему холостого хода, составляет от 100 до 40% общего расхода топлива. С увеличением частоты вращения коленчатого вала основная масса топлива подается главным дозирующим устройством, а на долю системы холостого хода приходится не более 20%. При полностью открытой дроссельной заслонке система холостого хода подает по своим каналам воздух в главное дозирующее устройство. Благодаря такому влиянию системы холостого хода характеристика карбюратора приближается к требуемой, которая обеспечивает наиболее выгодные условия работы двигателя на всех режимах.

Обогатительные устройства карбюраторов

Карбюраторы, имеющие главное дозирующее устройство с компенсацией смеси и систему холостого хода, обеспечивают экономичную и надежную работу двигателя на малых и средних нагрузках. Однако, чтобы обеспечить все режимы работы двигателя, карбюратор должен иметь обогатительные устройства. Такими устройствами в современных карбюраторах являются экономайзер, эконостат, ускорительный насос и пусковое обогатительное устройство.

Экономайзер мощностных режимов

Экономайзер служит для обогащения горючей смеси при полной нагрузке двигателя или при плавном разгоне. Чаще всего экономайзер работает совместно с главной дозирующей системой, увеличивая поступление топлива для смесеобразования. Дополнительное топливо подается в распылитель главного жиклера через специальный клапан с механическим или пневматическим приводом.

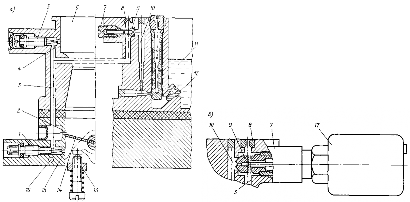

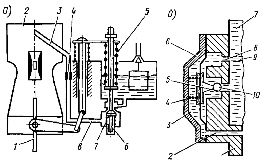

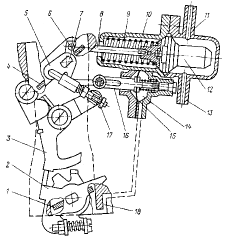

Экономайзер с механическим приводом от дроссельной заслонки (рис. 16) .

Рис. 16. Схема экономайзера с механическим приводом:

1— поплавковая камера; 2 — планка привода клапана экономайзера; 3— толкатель клапана экономайзера; 4— дроссельная заслонка; 5 — рычаг дроссельной заслонки; 6 — жиклер экономайзера; 7 — шток привода клапана экономайзера; 8 — клапан экономайзера.

Экономайзер обеспечивает обогащение горючей смеси при нагрузках, близких к полной, при резком открытии дросселя. Конструктивно экономайзеры могут быть выполнены с механическим, пневматическим или инерционным приводом. Экономайзер с механическим приводом (рис. 17, а) кинематически связан с дроссельной заслонкой 1 и содержит подпружиненный шток 5 привода, клапан б с пружиной 7, топливный канал 8, топливный жиклер 4 и распылитель 3, выходящий в главный воздушный канал 2. При полном открывании дроссельной заслонки шток 5 воздействует на клапан б, и топливо под действием разрежения через канал 8, топливный жиклер 4 и распылитель 3 поступает в главный воздушный канал карбюратора. Для упрощения конструкции привод экономайзера и ускорительного насоса объединены.

Рис. 17. Экономайзер с механическим (а) и пневматическим (б) приводами

По этой схеме выполнены карбюратор К-126П, -126Н, -133М и -126ГМ производства ОАО "ПеКАР".

Экономайзеры с пневматическим приводом реализованы в карбюраторах производства ДААЗ (рис. 17, б). Он содержит мембрану со штоком 5, надмембранную полость 3 с пружиной 4, подмембранную полость, сообщенную через канал 8 с распылителем карбюратора и через центральный канал с поплавковой камерой 7.

Надмембранная полость 3 через канал 2 в крышке 6 и корпусе I карбюратора сообщена с задроссельным пространством. По мере открытия дроссельной заслонки разрежение в задроссельном пространстве уменьшается. Мембрана под действием пружины перемещается

вправо и открывает центральный канал, перекрываемый запорным элементом 10. Топливо из поплавковой камеры 7 поступает в подмембранную полость и по каналу 8 и 9 к распылителю. Экономайзер, включенный в ГДС, содержит корпус, крышку, запорный элемент, нагруженный пружиной, соединительный канал, топливный жиклер и эмульсионный колодец, с воздушным и топливным жиклерами.

При закрытой дроссельной заслонке разрежение из задроссельного пространства передается по каналу в наддиафрагменную полость, сжимает пружину и удерживает клапан в закрытом положении. При снижении разрежения под действием пружины клапан открывается.

Топливо из поплавковой камеры поступает в главный воздушный канал. Применение дополнительного воздушного канала обеспечивает улучшение эмульсирования топлива в ГДС.

Экономайзер карбюраторов ДААЗ-2108, -21081 для двигателей автомобилей ВАЗ-2108,

-2109 и ЗАЗ-1102 (рис. 18) представляет собой отдельную дозирующую систему, подключенную параллельно ГТЖ первичной камеры непосредственно к поплавковой камере

8 через клапан 5 с запорным элементом (шариком) и каналом 6. Основным узлом экономайзера рабочих режимов является мембрана 4 с толкателем, взаимодействующая с шариковым клапаном. Мембрана 4 нагружена пружиной 2.

Рис. 18. Экономайзер мощностных режимов карбюраторов ВАЗ-2108 и –21081

Надмембранная полость 3 сообщена с задроссельным пространством при помощи канала 1, заканчивающегося демпфирующим жиклером 76, предназначенным для сглаживания пульсаций разрежения и размещенным в выемке выходящей к стенке первичной камеры у края привалочного фланца.

Подмембранная полость, выполненная в корпусе 7 карбюратора, через топливный жиклер 14 подключена к главной дозирующей системе, содержащей топливный жиклер 13,

эмульсионный колодец 12 с трубкой, воздушный жиклер 9 и распылитель 11 в малом диффузоре 10.

При больших открытиях дроссельной заслонки 15 под действием пружины мембрана 4 с толкателем воздействует на шарик и открывает доступ топлива через канал 6 в подмембранную полость, а затем и в эмульсионный колодец 12.

Запорный элемент (шарик) при работающем двигателе с закрытой дроссельной заслонкой удерживается в закрытом положении под действием пружины. В этом случае разрежение из задроссельного пространства не передается по каналу в надмембранную полость.

На режимах XX и малых нагрузок разрежение над мембраной 11 достаточно велико, что обеспечивает преодоление усилия надмембранной пружины и удаление толкателя от запорного шарикового клапана. При полной нагрузке разрежение в надмембранной полости не обеспечивает удержание мембраны. Запорный элемент под действием пружины мембраны через толкатель открывает запорный клапан. Пружина перемещает мембрану 4. Топливо из поплавковой камеры поступает по каналу и через открытый канал заполняет подмембранную полость. Затем под действием разрежения топливо через жиклер экономайзера поступает в

эмульсионный колодец параллельно топливному потоку, проходящему через ГТЖ, к распылителю и в главный воздушный канал, обогащая горючую смесь.

Порог срабатывания клапана выбирают таким образом, чтобы его открытие происходило при достижении более низких величин разрежений за дросселем. Топливный клапан экономайзера начинает открываться, когда дроссельная заслонка второй камеры и разрежение составляют примерно 16,0 кПа (120 мм рт. ст.). Расход топлива через экономайзер 0,6—0,8 кг/ч. В экономайзере применяют топливный жиклер с маркировкой 40 и демпфирующий жиклер 16 с маркировкой 30.

Экономайзер с пневматическим приводом реализован преимущественно в карбюраторах производства ДААЗ. Применение экономайзера сопровождается ступенчатым протеканием нагрузочной характеристики. Применение экономайзера с механическим или пневматическим приводом сопровождается ступенчатым протеканием нагрузочной характеристики, что ведет к повышенному расходу топлива и ВВ.

В некоторых конструкциях, например в карбюраторе ДААЗ-1111-1107010 автомобиля ВАЗ-1111 "Ока", применяют одновременно эконостат с пневматическим приводом и инерционный экономайзер (рис. 19).

Рис. 19. Эконостат карбюратора ВАЗ-1111

Устройство содержит трубку 3, сообщенную с поплавковой камерой ниже уровня топлива, и распылитель эконостата 2, размещенный перед малым диффузором вторичной камеры. Эконостат обогащает горючую смесь второй камеры на режимах, близких к максимальным, при полностью открытых дроссельных заслонках.

Инерционный экономайзер содержит трубку 4, размещенную в поплавковой камере над уровнем топлива, и распылитель 7 с косым срезом, размещенный в малом диффузоре. Распылитель выполнен в виде прямоугольной щели высотой 4,0 и 5,25 мм и шириной 2,4 мм соответственно в первой и второй камерах карбюратора. Площади прямоугольных щелей эквивалентны площади круга диаметром 3,5 и 4,0 мм, которые приняты в качестве маркировки распылителей 3,5 и 4,0.

Данный экономайзер обеспечивает обогащение горючей смеси при движении автомобиля на подъеме, при резких ускорениях, а также для обеспечения устойчивой работы двигателя на левом вираже автомобиля.

Применение экономайзера с механическим или пневматическим приводом сопровождается ступенчатым протеканием нагрузочной характеристики, что ведет к повышенному расходу топлива и выбросу вредных веществ.

В двухкамерных карбюраторах с последовательным

открыванием дроссельных заслонок очень часто подобный экономайзер не применяют. В этом случае его функции выполняет вторичная камера, отрегулированная на обогащенную горючую смесь, а первичная — на обедненную. В таких карбюраторах обогащение происходит не при полном открывании дроссельной заслонки вторичной камеры, а в момент вступления ее в работу карбюратора. Подобная конструкция обеспечивает снижение расхода топлива в эксплуатации, поскольку карбюратор преимущественно работает в первичной ка- мере.

Экономайзер принудительного холостого хода

Режим ПХХ представляет собой вынужденное вращение коленчатого вала двигателя при движении автомобиля по инерции с отпущенной педалью управления дросселем и выключенной передачей. ЭПХХ обеспечивает отключение подачи топлива через систему холостого хода во время движения автомобиля под уклон, во время торможения автомобиля двигателем, при переключении передач, а также при остановке двигателя.

Порог срабатывания ЭПХХ является одним из важнейших его параметров, характеризуемых величиной открытия дросселя и частотой вращения коленчатого вала, сущность установления которого заключается в следующем. Во время режима ПХХ впускной тракт очищается от ТП. В этом случае цилиндры остывают, а топливо в каналах XX отсутствует. Если нажать на педаль управления дроссельной заслонкой и открыть клапан ЭПХХ, то в каналах автономной СХХ и в ВТ новый поток эмульсии образует ТП, поступающие в цилиндры двигателя с некоторой задержкой. На восстановление нормальной топливоподачи необходимо определенное время, поэтому подачу топлива необходимо возобновить до снижения частоты вращения коленчатого вала выше минимально устойчивой. Частоту вращения, при которой происходит включение АСХХ, называют порогом срабатывания. При разомкнутой трансмиссии его целесообразно выбирать высоким, а при замкнутой — низким.

Различают два типа ЭПХХ: с электронной системой, устанавливаемой на карбюраторах "Солекс" мод. 2108, и электронно-пневматической системой, устанавливаемой практически на всех моделях карбюраторов легковых автомобилей. Этими системами оснащены карбюраторы типа "Озон" моделей ВАЗ-2105, -2107, К-151 для двигателей; ЗМЗ-402,10, - 4021.10, карбюраторы ДААЗ-2140, -2141 для автомобилей "Москвич"; карбюратор К-133 для двигателя МеМЗ-245.

Принципиальная схема ЭПХХ легковых автомобилей представлена на рис. 20. ЭПХХ содержит запорный ЭМК 3, концевой выключатель 2, закрепленный на карбюраторе, и электронный блок 5, управляемый от частоты импульсов системы зажигания и расположен- ный в моторном отсеке автомобиля.

Рис. 20. Принципиальная схема ЭПХХ

Система управления ЭПХХ карбюратора серии 2108 содержит ЭМК 3 с запорным пластмассовым элементом, датчик положения дроссельной заслонки, представляющий собой контактную пару на упорном винте 2 (концевой выключатель) дроссельной заслонки и механически замыкаемый на "массу" при полностью закрытой заслонке, и электронный блок 5 типа 50.3761, управляемый по частоте электрических импульсов от катушки 4 зажигания.

Электронный блок 5, содержащий семь штекеров, обеспечивает непрерывный контроль частоты вращения коленчатого вала путем измерения периода повторения импульсов системы зажигания, снимаемых с катушки 4 зажигания и подаваемых на вывод блока 5, подключенного через один из своих выводов к подводу источника питания 12 В от блока предохранителей. Блок 5 размещен в моторном отсеке автомобиля. При отпущенной педали дроссельных заслонок контакты электрической связи изолированного винта 2 и МП должны быть разомкнуты.

Монтажный блок 6 содержит монтажные колодки Ш1—Ш11, к которым подключены выключатель 1 системы зажигания, катушка 4 зажигания через блок управления, МП и ЭМК. Электрический провод датчика закрытого положения дроссельной заслонки соединен двумя пружинящими усиками с металлической головкой винта 1 дроссельной заслонки и блоком управления 5. ЭМК 3 выполнен в виде нормально закрытого элемента. В момент замыкания электрической цепи игла с наконечником втягивается во внутрь клапана, открывая топливный жиклер. ЭМК 3 имеет неразборную конструкцию и ремонту в эксплуатации не подлежит, поэтому в случае неисправности его необходимо заменить новым

элементом.

При отпущенной педали привода дроссельных заслонок выключатель 1 отключает питание ЭМК. Отключение топливоподачи на режимах ПХХ производится при помощи установленного на топливном жиклере системы XX ЭМК 3. Блок управления 5 обеспечивает подачу тока в обмотку ЭМК 3 путем соединения электрической цепи с элементами управления системы топливоподачи.

Электрические импульсы тока от катушки зажигания 4 дают информацию о частоте вращения коленчатого вала, а МП дроссельной заслонки сигнализирует о переходе карбюратора на режим XX.

Электронный блок 5 отключает через ЭМК 3 подачу топлива при снижении частоты вращения до 2100 мин -1 и снова включает, когда обороты снизятся до 1900 мин -1. Управляющие импульсы (пропорциональные частоте вращения) подаются на блок 5 управления с конца первичной обмотки катушки 4 зажигания.

Блок 5 управления отключает ЭМК 3 только в том случае, если будет замкнут на "массу" концевой выключатель 1 карбюратора, т. e. не нажата педаль дроссельной заслонки. Если нажать на педаль дросселя, то клапан открываться не будет (или включаться, если был отключен).

На режиме ПХХ обмотка ЭМК 3 обесточена, и подача топлива через СХХ прекращается. Выключение подачи топлива является результатом одновременной регистрации блоком 5 упр коленчатого вала (более 2000 мин -1) и положения полного закрытия дроссельной заслонки. Пластмассовый наконечник иглы закрывает топливный жиклер системы XX, напрессованный на втулку корпуса.

При отпущенной педали привода дроссельных заслонок концевой выключатель отключает питание на ЭМК 3. На режиме ПХХ при частоте вращения коленчатого вала свыше 2100 мин -1 и при замкнутом на "массу" концевом выключателе карбюратора (педаль отпущена) запорный ЭМК 3 выключается, подача топлива прекращается. При снижении частоты вращения на ПХХ до 1900 мин -1 блок управления 5 включает ЭМК 3 (хотя МП включен на "массу"), начинается подача топлива через жиклер СХХ, двигатель постепенно выходит на режим XX.

При выключенном зажигании происходит обесточивание ЭМК, подача топлива прекращается, что исключает возможность самовоспламенения горючей смеси. Система управления ЭПХХ не оказывает влияния на работу двигателя на других режимах.

Эконостат

Эконостат обеспечивает необходимое обогащение горючей смеси при повышенной частоте вращения коленчатого вала при полностью открытых дроссельных заслонках. Конструктивно эконостат представляет собой вертикальный топливный канал, начинающийся над уровнем топлива в поплавковой камере и поднимающийся практически на максимально возможную высоту в пределах габаритов карбюратора. В отечественных карбюраторах различают два типа эконостатов.

Эконостат производства ОАО "ПеКАР" (рис. 21) содержит вертикальный топливный канал 1 и распылитель в виде трубки со срезом 2, выходящий в главный воздушный канал карбюратора над малым диффузором.

Рис. 21. Схема эконостата карбюратора ОАО "ПеКАР"

авления двух факторов: повышенной частоты вращения

В эконостатах производства ДААЗ (рис. 22) распылитель 6 размещен в корпусе малого диффузора над распылителем главной дозирующей системы. Эконостат содержит топливный канал 3 с топливным жиклером 7, эмульсионный канал 4 с воздушным 2 и эмульсионным 5 жиклерами.

Рис. 22. Схема эконостата карбюратора ДААЗ

Принцип действия эконостатов обеих конструкций одинаков. По мере увеличения расхода воздуха (увеличивается разрежение в диффузорах) происходит увеличение столба топлива в вертикальном топливном канале. После заполнения топливом этого канала дальнейшее увеличение расхода воздуха приводит к пропорциональному возрастанию расхода топлива через распылитель.

Наибольшее распространение в конструкциях карбюраторов автомобилей семейства ВАЗ получил эконостат, конструктивно совмещенный с ГДС (рис. 23). Он содержит топливный 8, воздушный 7 и эмульсионный 5 жиклеры, канал б и эмульсионный канал 4 распылителя 1, выходящего в малый 2 и большой / диффузоры. Воздушный жиклер 7 размещен над уровнем топлива в поплавковой камере 14, подача топлива в которую осуществляется через штуцер 11, топливный фильтр 10, топливный клапан 9 с иглой 12. Необходимый уровень топлива поддерживается с помощью поплавка 13. По мере открытия дросселя 18 под действием разрежения топливо через топливный жиклер 15 ГДС поступает в эмульсионный колодец 16, эмульсионную трубку 17 и распылитель 3 в главный воздушный канал.

Разрежение в эмульсионном канале 4 уменьшается за счет поступления воздуха через воздушный жиклер 7. Поэтому вступление в работу эконостата происходит при больших расходах воздуха через главный воздушный канал карбюратора. Отсутствие в эко-ностате подвижных элементов обеспечивает надежную и стабильную его работу.

Рис 23. Схема эконостата, совмещенного с ГДС

Система эконостата карбюратора ВАЗ-2105, -2108 (рис. 24) содержит топливный жиклер 8, сообщенный через топливный канал 9 с поплавковой камерой 10, воздушный жиклер 7, размещенный в крышке 4 поплавковой камеры и сообщенный через канал б с эмульсионным жиклером 5, и распылитель 3 с каналом 2, выходящим в главный воздушный канал 1.

Рис. 24. Схема эконостата карбюратора ВАЗ-2105 и-2108

Под действием разрежения топливо из поплавковой камеры через топливный канал 9, топливный жиклер 8 перетекает в канал 6, где смешивается с воздухом, поступающим через воздушный жиклер 7, проходит через эмульсионный жиклер 5 и эмульсионный канал 2 в главный воздушный канал. Эконостат не может обеспечить быстрый переход на обогащенную горючую смесь при полном открывании дросселя. Для этой цели применяют специальную дозирующую систему, получившую название экономайзера.

Ускорительный насос

Ускорительный насос служит для обогащения смеси при резком открытии дроссельной заслонки и увеличении нагрузки на двигатель. Ускорительные насосы имеют механический или вакуумный, привод.

На рис. 25 приведена схема ускорительного насоса с механическим приводом. При закрытой дроссельной заслонке 9 поршень 13 ускорительного насоса через жесткую связь устанавливается в верхнее положение. Топливо через шариковый обратный клапан 12 заполняет цилиндр насоса. Нагнетательный клапан 7 в этом положении под действием собственной силы тяжести закрывает седло, перекрывая тем самым доступ воздуха через распылитель 6 насоса в поплавковую камеру 1.

Рис. 25. Схема эконостата и ускорительного насоса:

1 – поплавковая камера; 2 – планка привода ускорительного насоса; 3 – жиклер эконостата; 4

– распылитель эконостата; 5 – жиклер ускорительного насоса; 6 – распылитель ускорительного насоса; 7 – нагнетательный клапан; 8 – топливный канал; 9 - дроссельная заслонка; 10 – рычаг дроссельной заслонки; 11 – шток привода ускорительного насоса; 12 – обратный клапан; 13 – поршень ускорительного насоса; 14 – пружина поршня.

При резком открытии дроссельной заслонки рычаг 10 дроссельной заслонки через шток 11 и планку 2 воздействует на пружину 14, которая сжимается, и поршень 13 под действием ее силы движется вниз. При этом в цилиндре насоса под поршнем создается давление, в результате чего закрывается обратный клапан. Вследствие этого топливо перетекает по каналу 8 и открывает нагнетательный клапан 7, затем через жиклер 5 впрыскивается в смесительную камеру карбюратора и смесь обогащается.

В рассмотренной конструкции ускорительного насоса привод выполняют так, чтобы в начальные моменты открытия дроссельной заслонки ход поршня был больше, чем в середине открытия. Это делается для компенсации обеднения смеси в начальный период. Кроме того, в большинстве насосов усилие от планки 2 на поршень насоса передается не непосредственно, а через пружину. Этим увеличивается время впрыска топлива (затяжной впрыск), и предохраняются детали привода от поломки, так как из-за малого диаметра жиклера 5, при очень резком нажатии на педаль управления дроссельной заслонкой противодавление в цилиндре насоса может возрасти до такой величины, что тяги могут погнуться. В некоторых конструкциях ускорительных насосов предусмотрена перестановка закрепления штока 11 на меньшее плечо действия. Этим обеспечивается сезонная регулировка производительности насоса. Летом устанавливают меньшую производительность, зимой — большую. С этой целью на конце рычага 10 делают не одно, а два или три отверстия для закрепления штока 11. Чем ближе это отверстие к оси дроссельной заслонки, тем меньше ход поршня и производительность насоса.

При резком открывании дроссельных заслонок происходит обеднение горючей смеси, обусловленное различной плотностью топлива и воздуха, а следовательно, и скоростью поступления их в цилиндры двигателя. Ускорительный насос предназначен для увеличения подачи топлива в зону диффузора карбюратора и обеспечивает обогащение горючей смеси. Его относят к числу наиболее важных обогатительных систем.

Конструктивно насос может быть выполнен плунжерным или диафрагменным (рис. 26). Он имеет полости изменяемого объема с определенным запасом в них топлива. Способ изменения объема полости определяет конструктивные особенности насоса.

Насос поршневого типа (см. рис. 26, а) содержит полость изменяемого объема, сообщенную через обратный клапан 9 и канал с поплавковой камерой, а через нагнетательный канал с нагнетательным клапаном 3. Поршень 2 жестко закреплен на штоке 4 и снабжен манжетой 1, изготовленной из эластичного материала (кожа, резина и др.). В некоторых конструкциях манжета 1 отсутствует.

Привод УН состоит из тяги 8, нажимной планки 7 и демпфирующей пружины 6, предотвращающей повреждение деталей ускорительного насоса при резком открывании дроссельной заслонки или при засорении распылителя УН. Производительность УН регулируют путем изменения хода штока ускорительного насоса при помощи ре- гулировочной гайки 5. В процессе заполнения полости изменяемого объема обратный клапан 9 открыт, а нагнетательный закрыт. При рабочем ходе усилие через планку 7 передается на пружину б и сжимает ее. Пружина в дальнейшем, выпрямляясь, обеспечивает затяжное впрыскивание топлива через распылитель в главный воздушный канал первичной камеры. Привод УН поршневого типа конструктивно объединен в один узел с приводом экономайзера.

Рис. 26. Ускорительный насос поршневого (а) и диафрагменного (б) типов

Конструкция УН поршневого типа реализована в карбюраторах К-126П, -126Н, - 126ГМ, -133, -133М и др. Насос диафрагменного типа с механическим приводом (см. рис. 26, б) содержит полость переменного объема с возвратной пружиной 13, перепускной жиклер 10, обратный клапан 11, канал 12, мембрану 14, нагруженную демпфирующей пружиной 15, и кулачок 19 привода, жестко посаженный на ось дроссельной заслонки. Перепускной жиклер выполнен в корпусе насоса и обеспечивает перепуск топлива при случайных колебаниях дроссельной заслонки из-за неровности дороги. Насос монтируют на фланце поплавковой камеры карбюратора. Он снабжен диафрагмой 14 с жестким центром, выполненным в виде двух тарелок, демпфирующей пружиной 15, толкателем 16 и роликом, размещенным на конце рычага 18.

Диафрагма 14 нагружена пружиной 13, размещенной в рабочей полости переменного объема. Всасывающий клапан 11 выполнен в виде шарика, размещен в вертикальном канале и сообщен через канал с поплавковой камерой.

Впускной клапан обеспечивает свободное пропускание топлива из поплавковой камеры в рабочую полость при ходе всасывания. Клапан 11 препятствует выходу топлива обратно при ходе нагнетания в период открытия дроссельной заслонки.

Нагнетательная линия 12 насоса содержит распылитель с калиброванным отверстием и нагнетательный шариковый клапан, размещенный в полости топливоподающего винта и препятствующий подаче воздуха в полость при ходе всасывания. Он пропускает топливо к распылителю только при ходе нагнетания. Наличие подобного отверстия исключает мгновенный выброс топлива через распылитель в зону малого диффузора первичной камеры. Топливо из УН поступает в основную камеру через распылитель с калиброванным отверстием, препятствующим быстрому впрыскиванию топлива.

В головке диафрагмы 14 между подпятником, контактирующим с рычагом 17, и жестким центром размещена жесткая демпфирующая пружина 15. Наличие такой пружины 15 обеспечивает затяжное впрыскивание топлива УН, предотвращающее провалы в работе двигателя. Насос снабжен также дренажным каналом с перепускным жиклером 10, соединяющим рабочую полость насоса с поплавковой камерой. Выходное отверстие дренажного канала выполнено в стенке поплавковой камеры недалеко от топливозаборного отверстия. Дренажный канал с жиклером и регулировочным винтом предназначен для корректировки (уменьшения) подачи топлива УН при медленном открытии дроссельных заслонок, когда нет необходимости подачи дополнительного топлива.

Жиклер 10 выполнен в корпусе насоса и обеспечивает перепуск топлива при случайных колебаниях дроссельной заслонки из-за неровности дороги. Топливо из поплавковой камеры забирается через канал в ее стенке и проходит через впускной клапан 11 и поступает в полость. Ход всасывания происходит за счет упругости пружины 13 диафрагмы, а ход нагнетания за счет пружины 15.

При повороте дроссельной заслонки по часовой стрелке кулачок 19 через рычаги 18 и

17, толкатель 16 воздействует на пружину 15 и сжимает ее. Выпрямляясь, пружина 15 через

мембрану 14 вытесняет топливо по каналу 12 через шариковый клапан и распылитель, пре- пятствующий быстрому впрыскиванию топлива. Вытесненное мембраной 14 топливо по каналам через выпускной шариковый клапан с упором и через канал 12 и распылитель обеспечивает затяжное впрыскивание топлива в главный воздушный канал.

Распылитель, выведенный в главный воздушный канал между малым диффузором и стенкой, крепится при помощи полого винта крепления 8 с шариковым нагнетательным клапаном. Кулачок 19 УН исполнен плоским стальным с креплением путем расклепки конца оси дроссельной заслонки. Конструкция УН диафрагменного типа реализована на всех модификациях карбюраторов семейства ДААЗ и ОАО “ПеКАР”(типа К-151).

Наиболее важными характеристиками УН являются закон подачи топлива и его производительность. При резком открытии дроссельной заслонки, когда диафрагма УН удерживается относительно медленно удаляемым топливом, не может быстро переместиться на расстояние, определяемое ходом рычага, пружина 13 сжимается и затем, по мере удаления топлива из полости насоса, медленно распрямляется, обеспечивая, во-первых, защиту диафрагмы от разрыва большим давлением топлива, а во-вторых, растягивание процесса впрыскивания на 1,0—1,2 с, что требуется для обеспечения устойчивой работы двигателя.

Ускорительный насос диафрагменного типа с механическим приводом обладает более высокой стабильностью в работе и благоприятными характеристиками, что обеспечило преимущественное его распространение. Его конструкция может быть представлена двумя наиболее типичными схемами. Ускорительный насос карбюраторов ВАЗ-2105, ДААЗ-2140, - 2141, К-151 и К-156 (рис. 27, а) содержит полость 15 изменяемого объема, сообщенную через канал 17, обратный клапан 4 с седлом 2 и перепускной жиклер 3 с поплавковой камерой 1 и через канал 7 с клапаном 9 топливного жиклера 8 с распылителем 10, мембрану 14,

нагруженную пружинами 16 и 11, наконечник, размещенный в крышке 13, и рычаг 12. Впрыскивание топлива осуществляется только в первичную камеру карбюратора. Насос содержит регулировочный винт 5 и упор 6.